在充满活力的制造与工程世界中,计算机数控(CNC)加工是创新与效率的基石。在众多加工工艺中,立铣削(End Milling)因其多功能性和能够以高精度创建复杂几何形状而脱颖而出。对于马来西亚这个蓬勃发展的制造业中心的企业而言,了解立铣削的复杂性对于选择合适的加工合作伙伴和实现卓越的生产成果至关重要。

本文提供了关于立铣削的详细指南,涵盖了从基本原理到优化技术的所有方面。无论您是经验丰富的工程师还是行业新手,本指南都将为您提供所需的知识,以便为您的加工需求做出明智的决策。

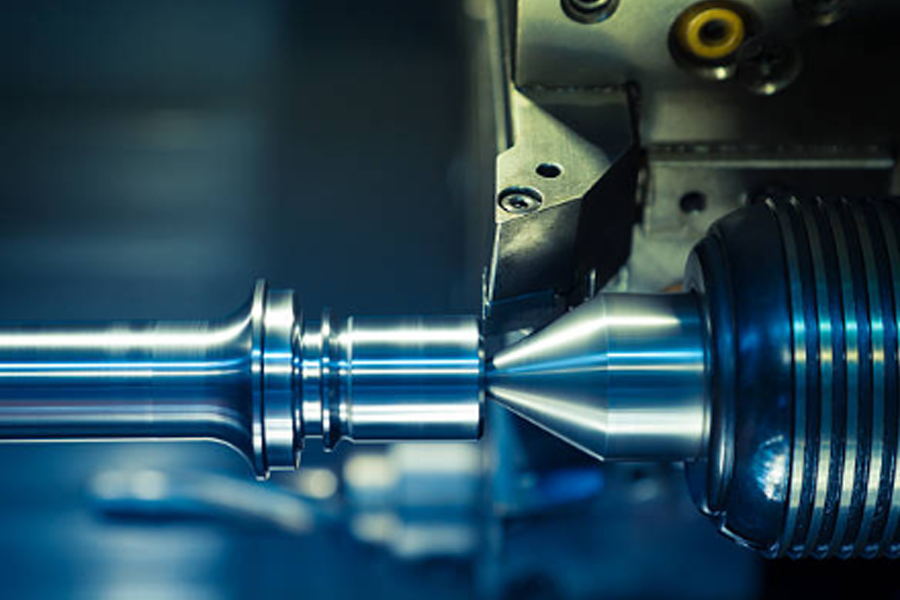

什么是立铣削?

立铣削是一种减材制造工艺,它使用一种名为立铣刀(End Mill)的旋转切削刀具从实心工件上去除材料。与钻削(Drilling)不同(钻头仅进行轴向切削),立铣刀既可以进行轴向切削,也可以进行径向切削。这种双重作用能力使其能够创建多种特征,包括:

- 槽与键槽: 切入工件的狭窄通道。

- 型腔(口袋): 在工件表面下加工出的浅或深的空腔。

- 轮廓与外形: 零部件外部的复杂形状和曲线。

- 平面: 通过周边切削产生光滑、平坦的表面。

- 螺旋孔: 通过螺旋插补运动创建螺纹孔或非螺纹孔。

该过程在CNC铣床上进行,计算机以极高的精度控制切削刀具和工件的运动。数字设计(通常是CAD文件)被转换为机器指令(G代码),引导立铣刀沿着预设的路径移动,将工件塑造成所需的形状。

什么是立铣刀?

立铣削操作的成功在很大程度上取决于选择正确的切削刀具。立铣刀是多功能工具,其设计具有针对不同应用的特定特征。了解其构造和类型是实现效率和质量的关键。

立铣刀的基本构造包括:

- 刀柄(Shank): 由机床刀柄夹持的光滑圆柱部分。

- 刃槽(Flute): 切削材料的螺旋形切削刃。刃槽的数量直接影响切削速度和排屑效果。

- 螺旋角(Helix Angle): 刃槽相对于刀具中心线的角度。较高的螺旋角(如45°)更适合软材料和更好的精加工,而较低的角度(如30°)则适用于较硬的材料。

- 切削直径(Cutting Diameter): 刀具切削端的直径。

立铣刀可以根据多个因素进行分类:

1. 按端部几何形状分类:

- 平头立铣刀(Square End Mill): 具有平直的切削刃,可产生90度角。它非常适合侧铣、开槽和面铣。这是最常用的立铣刀类型。

- 球头立铣刀(Ball Nose End Mill): 具有圆形的端部,用于加工复杂的3D轮廓、圆角和曲面,常见于模具制造。

- 圆角立铣刀(Corner Radius End Mill): 也称为牛鼻立铣刀,它具有带圆角的平坦刃口。这种刀具比平头立铣刀更坚固,因为它减少了角落处的应力集中,使其成为粗加工和精加工的理想选择。

2. 按刃槽数量分类:

- 2刃: 设计用于在铝和塑料等有色金属中高效排屑。大的刃槽空间可防止切屑堵塞。

- 3刃: 一种多功能刀具,适用于在黑色金属和有色金属中进行开槽和粗加工。

- 4刃(及以上): 更多的刃槽可提供更光滑的表面光洁度,适用于不锈钢和铸铁等较硬的材料。它提供更多的切削接触点,但需要仔细排屑以避免过热。

3. 按刀具材料和涂层分类:

- 高速钢(HSS): 价格实惠且坚韧,HSS适用于通用应用和刚性较差的机床。

- 整体硬质合金(Solid Carbide): 比HSS硬得多、刚性更强且更耐热。硬质合金是高速生产、硬材料加工和实现卓越表面光洁度的首选。

- 涂层(Coatings): 如氮化钛(TiN)、碳氮化钛(TiCN)和氮化铝钛(TiAlN)等涂层应用于硬质合金立铣刀,以增加其硬度、润滑性和耐热性。正确的涂层可以显著延长刀具寿命并允许更高的切削速度。

立铣削过程如何运作?

立铣削过程是一个将数字设计转化为物理部件的有序步骤序列。

- 设计与编程: 过程始于一个2D或3D的计算机辅助设计(CAD)模型。然后使用计算机辅助制造(CAM)软件生成刀具路径并将其导出为G代码。G代码包含CNC机床所需的所有指令,包括主轴速度、进给率和运动路径。

- 机床与工件设置: 将工件(原材料块)使用夹具、虎钳或专用夹具牢固地固定在CNC机床的工作台上。正确的固定对于防止振动和确保精度至关重要。

- 刀具安装与校准: 选择合适的立铣刀并安装到刀柄中,然后将其插入机床主轴。操作员接着设置工件零点(也称为基准)并校准刀具长度。

- 加工执行: 操作员将G代码加载到CNC控制器中并启动加工循环。主轴开始以编程速度旋转,冷却液(如果需要)开始流动以冷却刀具和工件并冲走切屑。机床自动引导立铣刀沿着预设路径移动以切削材料。该过程通常分为三个阶段:

- 粗加工(Roughing): 使用坚固的立铣刀,以高进给率和大切深快速去除大部分材料。

- 半精加工(Semi-finishing): 精炼零件的几何形状,去除粗加工阶段留下的材料。

- 精加工(Finishing): 使用高精度立铣刀,以更高的速度和较浅的切深,实现最终尺寸和所需的表面光洁度。

- 质量检查与去毛刺: 加工完成后,将零件从机床上取下。使用卡尺、千分尺或坐标测量机(CMM)等工具检查其尺寸精度。在称为去毛刺(Deburring)的过程中去除任何锋利的边缘或毛刺。

立铣削的主要应用有哪些?

立铣削的多功能性使其在世界各地的众多行业中不可或缺,包括马来西亚不断增长的制造业。

- 航空航天工业: 航空航天部件要求绝对的精度和材料完整性。立铣削用于从钛和铝等高级合金中制造结构件,如翼肋、发动机部件和起落架。

- 汽车工业: 从快速原型制作到大规模生产,立铣削对于制造发动机部件(缸体、缸盖)、传动部件、悬挂组件以及塑料内饰件的模具至关重要。

- 医疗工业: 医疗器械的制造需要生物相容性材料和极高的公差。立铣削用于生产骨科植入物(如髋关节和膝关节)、手术器械和牙科修复体。

- 电子工业: 对于紧凑的电子设备,立铣削用于从铝和铜等材料制造外壳、散热器和连接器,这些材料需要高效的散热和屏蔽。

- 模具制造: 模具行业在很大程度上依赖立铣削在硬化钢块上雕刻复杂的型腔。这些模具随后用于塑料注塑、锻造和压铸。

立铣削有哪些优势?

立铣削具有多项优势,使其成为许多加工应用的首选。

- 多功能性: 单一工艺可以生产槽、型腔、轮廓、孔和平面。在同一台机床上使用不同的立铣刀的能力进一步增强了其多功能性。

- 高精度: 现代CNC机床可以实现极高的公差,通常在微米范围内。这种精度水平对于高科技行业中的复杂和互锁零件至关重要。

- 复杂几何形状: 五轴立铣削允许切削刀具从五个不同方向接近工件。这使得可以创建其他工艺无法实现的极其复杂的形状和轮廓。

- 出色的表面光洁度: 通过选择正确的刀具、切削参数和策略,立铣削可以产生非常光滑的表面,从而减少了对磨削或抛光等二次精加工操作的需求。

- 效率: 经过优化后,该过程可以快速去除材料,并且CNC自动化允许在最少的人工监督下连续生产,从而缩短了周期时间并降低了劳动力成本。

哪些因素影响立铣削性能?

在立铣削中实现最佳结果需要管理几个相互关联的变量。

- 切削参数: 这是加工中的“三巨头”:

- 切削速度(Cutting Speed): 切削刃在材料表面上移动的速度(以米/分钟为单位)。

- 进给率(Feed Rate): 刀具在主轴每转一圈时移动的距离(以毫米/转或毫米/分钟为单位)。

- 切削深度(Depth of Cut): 刀具在每次走刀时穿透工件的深度。 这三者之间的正确平衡对于避免刀具过早磨损、表面质量差和振动至关重要。

- 振动(颤振): 俗称颤振(Chatter),是精密加工的克星。它发生在切削过程中刀具或工件振动时,导致波纹状的表面光洁度和响亮的噪音。它是由系统刚性不足、切削参数不当或刀具选择不当引起的。

- 刀具选择: 如前所述,立铣刀的几何形状、材料和涂层必须与工件和操作相匹配。使用错误的刀具会导致刀具故障、光洁度差和加工时间延长。

- 机床与夹具刚性: CNC机床、刀柄和工件夹具必须非常坚固,以承受切削力而不发生偏转。系统中的任何弯曲都会加剧振动并降低精度。

- 冷却液: 正确使用冷却液(切削液)至关重要。它润滑刀具-切屑界面,冷却切削区以防止过热,并冲走切屑以避免重复切削。

如何优化立铣削以获得最佳结果?

优化立铣削过程是最大化生产率、延长刀具寿命和确保零件质量的关键。

- 采用顺铣策略: 在顺铣(Climb Milling)中,刀具旋转方向与工件进给方向相同。这会在出口处产生更薄的切屑,减少热量和刀具磨损,并产生更好的表面光洁度。只要机床刚性足够,这是大多数应用的首选方法。逆铣(Conventional Milling,刀具旋转方向与进给方向相反)更适合具有硬表面的工件或有较大背隙的旧机床。

- 优化刀具路径: 现代CAM软件提供先进的刀具路径策略,如摆线铣削(Trochoidal Milling)和剥皮铣削(Peel Milling)。这些技术使用小的径向吃刀量和大的轴向切深,以最小的热应力快速去除材料。

- 控制颤振: 为避免颤振,请使用尽可能短的刀具悬伸,确保工件被牢固夹紧,并使用具有不等螺旋角的刀具。调整切削速度和进给率——有时,适度增加或减少速度可以将振动频率移出不稳定区域。

- 为工作选择正确的刀具: 不要在刀具选择上妥协。使用带有断屑槽的粗加工立铣刀进行大批量材料去除,并使用多刃精加工立铣刀进行最终精加工。始终将刀具材料和涂层与您的工件相匹配。

- 注意排屑: 未清除的切屑可能会被重新切削,导致刀具过早磨损和光洁度差。确保充足的冷却液流量或使用压缩空气(特别是对于铝材)以有效清除切削区的切屑。

结论:您在立铣削领域的卓越合作伙伴

立铣削是一项高度复杂且用途广泛的工艺,是现代制造业的支柱。从关键的航空航天部件到拯救生命的医疗设备,其生产高精度复杂零件的能力无与伦比。然而,要充分发挥立铣削的潜力,需要在刀具选择、加工策略和工艺优化方面拥有深厚的专业知识。选择合适的CNC服务提供商不仅仅是拥有最新的机器;更是拥有将您的设计高效、经济地转化为高质量部件的知识和经验。

在 Ares Precision,我们专注于提供专业的CNC加工服务,以满足马来西亚及周边地区客户的独特需求。我们经验丰富的工程师和机械师团队配备了最新的技术,并对立铣削背后的科学有深刻的理解。我们致力于在我们承接的每一个项目中提供精度、质量和可靠性。立即联系我们,讨论您的加工需求,并了解 Ares Precision 如何成为您在制造成功之路上的合作伙伴。