精密数控车削是使用数控车床对旋转工件进行切削加工,从而获得所需尺寸和形状零件的过程。为了实现高精度加工,数控车床使用预编程程序来控制刀具的切削参数和运动轨迹。

数控车床的主要部件包括机床本体、数控系统、驱动系统和辅助设备。床身、主轴箱、刀架、尾座等机床本体部件为加工提供基础支持。数控车床的关键部件是数控系统。为了使机床的各个部件实现精确运动,数控系统接收编程指令并将其转换为控制信号。主轴驱动器和进给驱动器分别控制主轴的旋转和刀具的进给运动,它们都是驱动系统的组成部分。辅助设备执行加工过程中必不可少的辅助任务,包括自动换刀装置、冷却系统、排屑系统等。

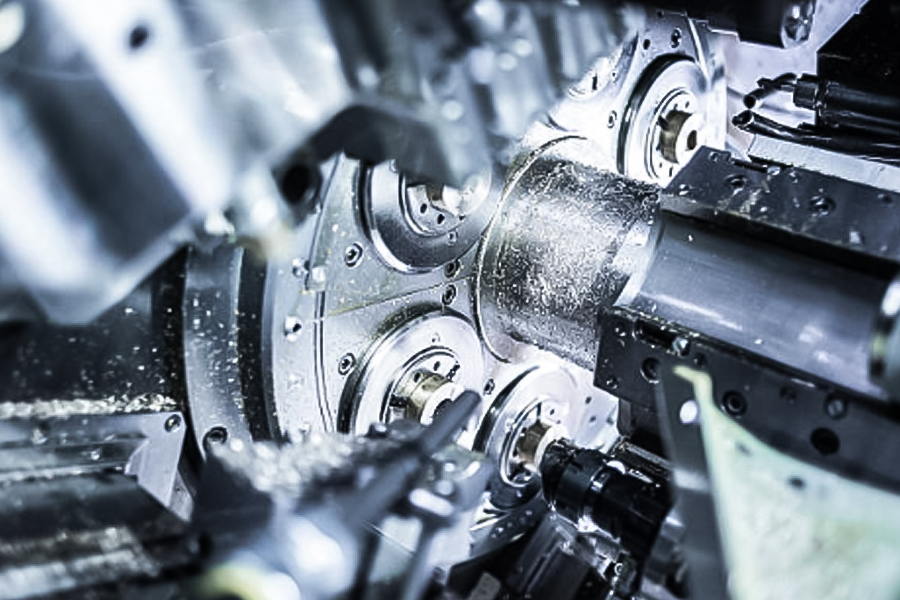

在精密数控车削过程中,当刀具沿工件旋转轴进行直线或曲线运动时,工件被切削。刀具的切削参数设置包括切削深度、进给速度和切削速度等。这些因素的选择直接影响加工效率和质量。精心选择切削参数设置可以实现高精度、高效的加工。

精密数控车削操作步骤

1. 编程准备

精密数控车削前,编程准备必不可少。首先,根据零件的加工规格和图纸确定刀具路径和加工工序。然后,使用数控编程软件编写加工程序,该软件将刀具路径和加工工序转换为数控系统能够理解的指令代码。为了保证加工质量和效率,在整个编程过程中必须考虑刀具半径补偿、切削参数选择和加工顺序等变量。

2. 工件夹紧

为确保工件定位和方向正确,在数控车床上加工之前,必须先夹紧工件。工件夹紧方法有多种,包括弹簧卡盘、四爪卡盘和三爪卡盘。根据工件的尺寸和形状,选择合适的夹紧方式。为了防止工件在加工过程中松动,以及夹紧力过大导致工件变形,夹紧操作时必须注意夹紧力的大小。

3. 刀具配置

在机床坐标系中找到刀具的位置称为刀具设置。将刀具安装到刀架上并调整刀具伸出长度是进行刀具设置程序的前提。接下来,使用对刀仪或试切技术在机床坐标系中找到刀具的位置。由于对刀操作的精度直接影响加工精度,因此必须谨慎操作,确保对刀准确无误。

4. 加工过程

完成工件夹紧、刀具配置和编程准备后,即可开始加工过程。启动机床,将编写好的加工程序输入数控系统,数控系统将按照程序指令操作刀具进行切削加工。为了保证加工质量和效率,必须在整个加工过程中密切监控机床的运行状态,包括切削力、温度、刀具磨损等,并及时调整切削参数。同时,还要注意安全操作,防止事故发生。

5. 质量检验

加工完成后,必须对零件进行质量检验,以确保其表面质量、尺寸精度和形状精度符合规范要求。质量检验可以使用三坐标测量机、测量仪器等设备。对零件的各种尺寸和形状进行测量,并根据图纸和加工规范检查和评估其表面质量。如果发现零件质量存在任何问题,必须及时修复和纠正,直到零件质量符合标准为止。

精密数控车削作为一种自动化机械加工工艺,以其高精度和高效率,为各行各业的生产提供了重要的技术支持。随着自动化和数控技术的不断发展,精密数控车削将在更广泛的领域发挥重要作用。