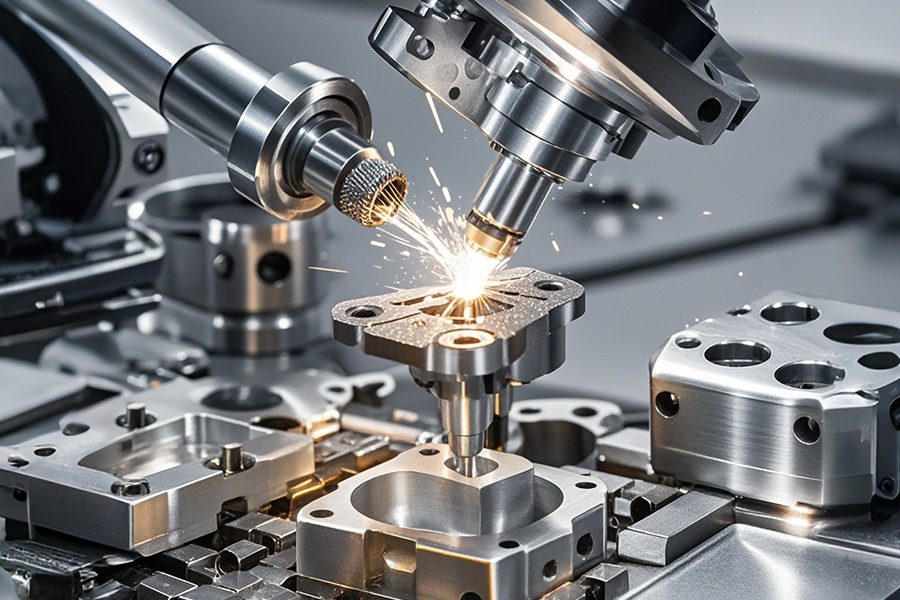

在精密智能加工领域,机床刀具的选择与应用是实现高精度、高效率加工的关键环节之一。它犹如工匠手中的利器,直接决定了加工质量和生产效率的高低。对于像艾瑞精密机械这样专注于精密加工的企业来说,在医疗设备及零件行业(包括牙科设备及用品、医疗器械等领域)的加工中,刀具的选择更是至关重要。

刀具材料的重要性

刀具材料是决定刀具性能的基础,常见的刀具材料有高速钢、硬质合金、陶瓷、超硬材料(如立方氮化硼和金刚石):

高速钢:具有良好的韧性和可加工性,适合加工一些对精度要求不是极高、形状复杂的零件,或者在低速切削条件下使用。例如,在制作一些牙科设备的初期模型时,可能会用到高速钢刀具进行粗加工,因为此时更注重加工的灵活性和成本控制。

硬质合金:硬度高、耐磨性好、耐热性强,是目前应用最广泛的刀具材料之一。在医疗设备及零件行业中,对于大多数金属零件的加工,硬质合金刀具都能发挥出色的性能。比如,在加工医疗器械的金属外壳时,硬质合金刀具可以在较高的切削速度下保持良好的切削性能,保证加工表面的质量和精度。

陶瓷刀具:具有高硬度、高耐磨性、高温化学稳定性好等优点,适合高速切削和干式切削。在一些对表面质量要求极高、加工精度要求在微米级别的医疗零件加工中,陶瓷刀具可以有效地减少加工表面的粗糙度,提高零件的表面质量。例如,在加工精密的牙科种植体时,陶瓷刀具可以实现更精细的切削,保证种植体表面的光滑度,有利于其与人体组织的结合。

超硬材料刀具:立方氮化硼刀具在硬度和耐磨性上仅次于金刚石,适合加工高硬度材料,如一些特殊的医疗器械用合金材料。金刚石刀具则具有极高的的硬度和耐磨性,主要用于加工非金属材料,如在眼科医疗器械中,用于加工一些高精度的塑料镜片或玻璃制品。

刀具几何形状的影响

刀具的几何形状包括刀尖半径、刃倾角、前角、后角等参数,这些参数直接影响刀具的切削性能和加工质量。

刀尖半径:较小的刀尖半径可以提高加工表面的精度,但同时会降低刀具的强度和耐用性。在加工高精度的医疗零件时,需要根据零件的尺寸和精度要求选择合适的刀尖半径。例如,对于一些微小的牙科设备零件,可能需要采用较小刀尖半径的刀具来实现精细的加工;而对于一些较大尺寸的零件,为了保证刀具的耐用性,可以适当选择较大刀尖半径的刀具。

刃倾角:合理的刃倾角可以控制切屑的流向,提高刀具的切削稳定性。在加工过程中,根据不同的加工材料和加工方式,选择合适的刃倾角可以有效地减少切屑对加工表面的划伤,提高加工质量。例如,在加工一些容易产生带状切屑的材料时,选择合适的负刃倾角可以使切屑顺利排出,避免切屑缠绕刀具,影响加工精度和安全性。

前角和后角:前角增大可以减少切削力,提高刀具的锋利度,但会降低刀具的强度;后角增大可以减少刀具与工件之间的摩擦,但过大的后角会降低刀具的耐用性。在实际应用中,需要根据加工材料的硬度、韧性等特性来综合选择前角和后角。对于硬度较高的医疗设备零件材料,通常会选择较小的前角和较大的后角,以保证刀具的切削刃强度和耐磨性;而对于一些硬度较低、韧性较好的材料,可以适当增大前角,提高切削效率。

刀具的维护与管理

为了保证刀具的性能和使用寿命,刀具的维护与管理也非常重要。

刀具的存储:应选择干燥、清洁的环境存放刀具,避免刀具生锈和受到损坏。对于一些高精度的刀具,还需要采用专用的刀具盒或刀具架进行存放,防止刀具之间的碰撞和磨损。

刀具的刃磨:定期对刀具进行刃磨是保持刀具锋利度和切削性能的关键。根据刀具的使用情况和材料特性,选择合适的刃磨方法和刃磨设备。对于一些超硬材料刀具,可能需要采用特殊的刃磨工艺和设备。

刀具的检测:在使用刀具前,应对刀具的尺寸精度、形状精度和切削刃的状态进行检测,确保刀具符合加工要求。在加工过程中,也应定期对刀具进行检测,及时发现刀具的磨损和损坏情况,以便及时更换刀具。

在精密数控加工机床中,刀具的选择与应用是一个综合性的技术问题,需要考虑刀具材料、几何形状、加工工艺、工件材料等多个因素。艾瑞精密机械在医疗设备及零件行业的加工中,通过不断地探索和实践,积累了丰富的经验,能够根据不同的加工需求选择合适的刀具,并合理应用刀具,实现高精度、高效率的加工,为推动医疗设备及零件行业的发展做出了重要贡献。同时,注重刀具的维护与管理,也是保证加工质量和生产效率的重要环节,只有做好刀具的全生命周期管理,才能充分发挥刀具的性能优势,实现可持续的精密加工。