在精密制造的世界里,每一丝尺寸误差都像一条看不见的“蝴蝶效应”,可能悄悄改变产品性能,甚至在医疗场景中影响到病患的身体安全。无论是工业设备心脏位置的精密组件,还是植入人体的人工关节、手术器械,背后都依赖一种对“精度、稳定性、一致性”近乎固执的坚持。而这种坚持,正是数控加工中心(CNC)能够做到、并持续做到的事。

传统加工方式在面对这种高要求时往往力不从心。精密零件和医疗零部件普遍需要控制在微米级甚至更高的精度范围内,常用材料也多为钛合金、医用不锈钢、生物陶瓷等“难啃的硬骨头”。更不用说它们常常拥有复杂曲面、深孔或薄壁结构——稍有偏差便会出现报废风险。人工加工不仅难度大,批量一致性更难保障。尤其是医疗行业,在法规和标准限制下,“一致性”几乎是一票否决项。

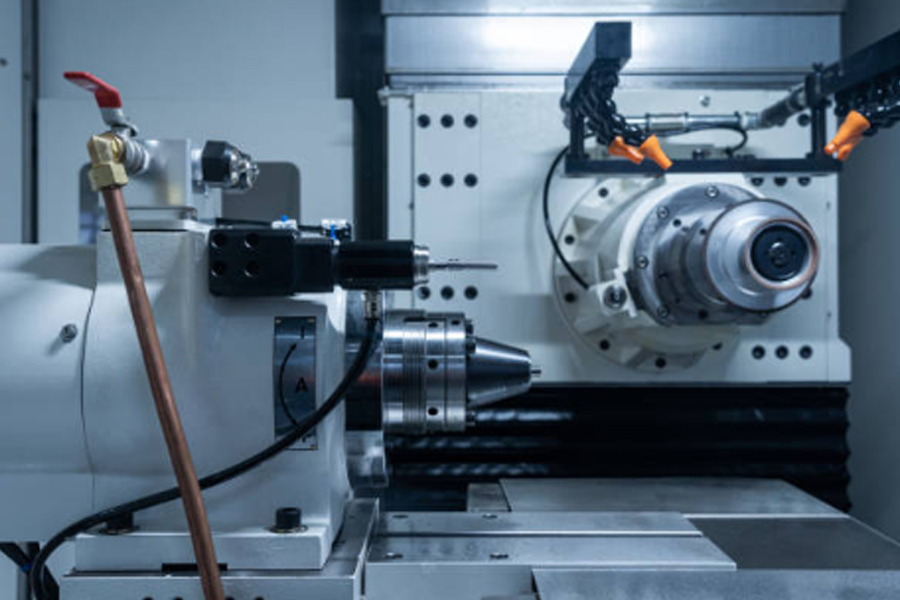

这也是为什么数控加工中心逐渐成为精密制造与医疗加工领域的“核心装备”。它的技术特性几乎与这些严苛诉求一一对位:高精度、高稳定、高一致性,还能胜任复杂结构加工。可以说,只要产品对精度敏感,对安全性严格,对材料有要求,CNC 加工中心便是最可靠的伙伴。

数控加工中心的价值,首先体现在它对“精度”的坚守。它们搭载的高端数控系统(如 FANUC、西门子等)能把定位误差控制在±0.001mm以内,重复定位精度更可达±0.0005mm。主轴最高转速能突破 20,000 rpm,搭配高速刀柄,能最大限度减少加工振动,哪怕面对钛合金、生物陶瓷这类难加工材料,也能稳稳地做出符合要求的形状与尺寸。这种“毫米级到微米级”的跨越,是人工加工难以想象的,也正是医疗器械和精密部件必须依赖数控加工的原因。

其次,CNC 加工是一位“多才多艺”的选手,在复杂结构面前也能从容不迫。传统加工往往需要在多台设备间转移工件,每换一次装夹就增加一次误差。而数控加工中心具备自动换刀系统,一个机台就能完成铣、钻、镗、攻丝等多道工序。在 CAD/CAM 程序的加持下,从人工关节的球面曲面,到手术机器人传动腔体中的细微结构,都能被精准复刻。每一个复杂结构背后,都有数控加工中心以程序化方式“默默”完成繁琐工序,既省时又降低废品率。

更重要的,是它能把“稳定性”做到真正可靠。在批量生产中,它不会因为操作人员的手感不同、经验不同而产生误差波动。自动监测刀具磨损、自动补偿加工参数,让每一件产品都能保持高度一致。对于医疗行业而言,这意味着更低的报废率、更容易的监管审核和更可信的量产能力;对精密制造来说,则意味着持续、可控、可追溯的高质量输出。

为什么越来越多制造企业选择数控加工?不仅因为它“精”,也因为它“稳”“快”“可控”。CNC 加工减少了人工影响,使得精度更稳定;在量产上,它节省工时、降低废品率,使整体成本更可控;在材料适配上,它能轻松处理人工几乎无法稳定加工的高硬度材料;在合规要求上,它能记录加工参数,便于医疗行业进行追溯与审核。从技术优势到商业价值,CNC 加工中心都具备绝对话语权。

正因如此,无论是追求性能极限的精密行业,还是对安全性零容忍的医疗行业,都越来越离不开数控加工中心。它让企业能更安心地面对高难度材料、更复杂的结构、更苛刻的监管,也让制造过程从“不确定”变得“可控”“可复制”。随着技术不断升级,未来的数控加工中心将更加智能、高效,为精密制造与医疗加工注入更坚实的力量,推动行业迈向更高质量的发展方向。