CNC(计算机数控)螺纹铣削是一种特殊的加工工艺,通过提供高精度和多功能的螺纹制造方法,改变了现代制造业。本篇综合指南深入探讨了CNC 螺纹铣削的细节,涵盖其定义、工作原理、应用、优势、局限性以及实践方面的考虑。无论您是加工专业人士、工程师,还是对先进制造技术感兴趣,本文都将为您提供对CNC螺纹铣削为何是高精度螺纹应用首选方法的全面理解。最后,您将看到这一工艺如何满足多样化的加工需求,以及我们位于马来西亚的CNC 服务提供商如何提供卓越的结果。

什么是螺纹铣削?

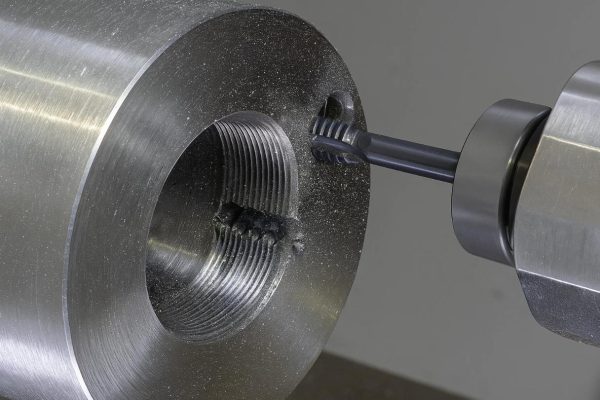

螺纹铣削是一种使用CNC 铣床在工件上制造螺纹的加工过程。与传统攻丝不同,攻丝使用丝锥在预钻孔中一次成型螺纹,而螺纹铣削则使用一种称为螺纹铣刀的专用切削工具。该工具围绕工件沿螺旋路径移动,去除材料以形成螺纹轮廓。此工艺极具灵活性,可实现高精度的内螺纹和外螺纹制造。

螺纹铣削在攻丝困难或不实用的应用中尤其有价值。例如,它在盲孔(没有通孔供丝锥退出)中制造螺纹、在硬质材料(如淬硬钢或钛)中加工,或需要定制螺纹轮廓时表现出色。CNC技术的精度确保螺纹铣刀遵循预编程路径,生产出品质和一致性极佳的螺纹。这使得螺纹铣削成为航空航天、汽车和医疗设备制造等高价值或关键应用的主要方法。

CNC 螺纹铣削如何工作?

CNC螺纹铣削是一个复杂的过程,需要CNC机床、切削工具和编程的精确协调。以下是其工作原理的详细分解:

1. 工具选择

选择合适的螺纹铣刀对于成功至关重要。主要有两种类型:

-

单轮廓(单点)螺纹铣刀:具有单个切削刃,灵活性高,可制造各种螺纹深度和螺距。适合小批量或定制螺纹。

-

螺旋槽(多点)螺纹铣刀:具有多个切削刃,可通过一次形成多个螺纹实现更快更快更的切削速度,但限于单一螺距。 螺纹铣刀的材料和涂层(如TiAlN 或 AlTiN)必须与工件材料匹配,以减少磨损和延长工具寿命。螺纹铣刀直径不应超过螺纹直径的70%,以避免轮廓变形。

2. CNC机床设置

螺纹铣削需要能够同时进行多轴移动(X、Y和Z轴)的CNC机床,以执行螺旋插补。CNC控制器被编程为使螺纹铣刀沿圆形路径移动,同时以螺纹螺距速率沿轴向前进。使用标准刀柄(如固定螺丝类型)即可完成设置,因为螺纹铣削不像攻丝那样需要特殊的张力-压缩刀柄。

3. 工具路径编程

CNC程序使用 G 代码命令(如 G02 或 G03)进行螺旋插补,协调圆形运动(X 和 Y 轴)与线性运动(ZZ 轴)。主要编程考虑包括:

-

切削方向:下行铣削(同步铣削),即工具与其旋转方向相同,优先选择,以降低切削力、改善切屑形成和延长工具寿命。

-

进入和退出策略:

-

直线突进:简单,但可能导致高工具负载和长切屑。

-

四分之一圆进入:以90° 逐渐切入,减少工具应力。

-

180度半圆进入:效果最佳,但需要更多的编程工作。

-

-

底部停留:对于内螺纹,在孔底短暂停留可确保螺纹完全成形。

4. 加工过程

对于内螺纹,螺纹铣刀从预钻孔的底部开始,沿螺旋路径向上移动。对于外螺纹,它沿圆柱形工件外侧移动。CNC机床控制转速、进给速率和切削深度,以确保精度。通常使用通刀冷却液,尤其是在盲孔中,以冲洗切屑并保持切削区域冷却。

5. 切屑排除

螺纹铣削产生短小、逗号状的切屑,比攻丝产生的长而缠绕的切屑更容易排除。这降低了切屑堵塞的风险并改善了表面光洁度。

6. 验证

在加工前,模拟工具路径以检查碰撞并确保正确的螺纹形状。加工后,使用螺纹规或光学测量工具检查螺纹以验证精度。

此过程确保生产出符合特定要求的高精度、高质量螺纹。

螺纹铣削用途

螺纹铣削用于需要高质量螺纹的各种应用,尤其是在传统攻丝不合适的情况下。主要用途包括:

-

盲孔:螺纹适用于盲孔,消除了丝锥在工件内断裂的风险。

-

硬质材料:在淬硬钢、钛或Inconel 等材料中表现出色,因为丝锥可能因高切削力而失效。

-

大直径螺纹:对于较大的螺纹,丝锥成本高昂或不实用时,螺纹铣削是首选。

-

定制螺纹轮廓:通过调整工具路径,可以制造定制螺纹,适合专有专属设计或非标准设计的应用。

-

高精度应用:航空航天、医疗和汽车行业依赖螺纹铣削以获得严格的公差和光滑的表面。

-

螺纹修复:可修复损坏或剥落的螺纹,挽救报废的零件。

使用螺纹铣削的行业

|

行业 |

应用 |

|---|---|

|

航空航天 |

发动机部件、结构件 |

|

汽车零部件 |

发动机缸体、变速箱组件 |

|

医疗设备 |

植入物、外科手术器械 |

|

能源 |

油气设备、高压部件 |

|

通用机械加工 |

原型制作、小批量生产 |

螺纹铣削的灵活性使其在高价值或关键应用中不可或缺。

螺纹铣削的优点

-

精度与控制:螺纹铣削提供优越的螺纹形状、光洁度和位置精度,适合高精度应用。

-

安全性:降低了工具断裂风险,因为螺纹铣刀可回退,不像丝锥可能卡住。

-

材料适应性:能有效处理硬质或特殊材料,而丝锥可能无法应对。

-

切屑管理:螺旋运动产生短切屑,减少堵塞并提升表面质量。

-

灵活性:单一螺纹铣刀可生产多种螺纹规格和类型,减少工具库存。

-

成本效益:对于小批量或定制螺纹,螺纹铣削比专用丝锥更经济。

-

全底螺纹:可实现盲孔底部的完整螺纹成型,攻丝无法做到。

-

无需特殊刀柄:标准刀柄即可满足需求,不像攻丝需要张力-压缩刀柄。

这些优势使螺纹铣削成为精密加工的重要技术。

螺纹铣削的局限性

尽管有诸多优点,螺纹铣削也有一些缺点:

-

耗时:需要多次走刀,比单次成型的攻丝慢。

-

需要高级CNC设备:并非所有CNC机床都支持螺纹铣削所需的多轴运动。

-

初始成本高:螺纹铣刀和编程专长可能比丝锥更昂贵。

-

工具磨损:在磨蚀性材料中,螺铣刀可能磨损更快,增加更换成本。

-

编程复杂性:为螺纹铣削生成精确的 G 代码需要高级CNC编程知识。

选择合适的螺纹铣刀

选择合适的螺纹铣刀对于成功至关重要。主要考虑包括:

-

螺纹铣刀类型:单点铣刀提供灵活性,螺旋槽铣刀适合标准螺纹。

-

直径:螺纹铣刀直径应 ≤≤70% 螺纹直径,以避免轮廓变形。

-

材料兼容性:对硬质材料使用有涂层的铣刀(如 TiAlN)以减少磨损),以降低磨损。

-

冷却选项:通刀冷却液在深孔或盲孔中改善切屑排除。

-

工具长度和刚性:确保深孔加工中的足够刚性,以防止偏斜。

螺纹铣削操作编程

螺纹铣削编程涉及创建螺旋插补路径。主要要点包括:

-

螺旋插补:使用 G 代码命令(如 G02 或 G03)。

-

切削方向:下行铣削优先,以改善切屑形成和工具寿命。

-

进入与退出策略:使用四分之一圆或半圆进入以减少应力。

-

底部停留:短暂停留确保盲孔中完整螺纹成型。

-

工具路径验证:模拟工具路径以避免碰撞并确保准确性。

螺纹铣削问题解决

常见问题及解决方案包括:

|

问题 |

解决方案 |

|---|---|

|

侧面磨损 |

降低主轴转速,增加进给率,改善冷却液。 |

|

切刃崩裂 |

降低进给率,增加主轴转速,检查刚性。 |

|

材料堆积 |

使用正确的速度/进给率,合适涂层,充足冷却液。 |

|

振动/颤振 |

降低进给率,分割切削,固定工件夹具。 |

|

螺纹精度 |

减少工具悬伸,验证程序尺寸。 |

结论

CNC螺纹铣削是一种功能强大且多功能的广泛技术,适用于高精度、灵活性和安全性的螺纹制造。尽管比攻丝慢且需要高级设备,但其优势使其在航空航天、汽车和医疗设备制造等高价值或关键应用中不可或缺。

对于专业的CNC加工服务,包括螺纹铣削,我们位于马来西亚的公司Are s Precision提供量身定制的高质量解决方案。凭借先进的设备和专业团队,我们确保为您的特定需求提供精确的螺纹加工。联系我们,以我们先进的CNC能力提升您的加工项目。