Pemprosesan pemesinan muka adalah salah satu aspek penting dalam pembuatan presisi, terutamanya dalam industri seperti aeroangkasa, automotif, dan pembuatan peranti perubatan. Proses ini berperanan penting dalam menghasilkan permukaan rata yang berkualiti tinggi pada pelbagai bahan, menjadikannya sangat penting dalam pembuatan komponen yang memerlukan ketahanan dan ketepatan.

Di Ares Precision, kami mengkhususkan diri dalam perkhidmatan pemesinan CNC, termasuk pemesinan muka. Dalam artikel ini, kami akan mengupas tentang asas pemesinan muka, manfaat yang ditawarkannya, jenis pemotong yang digunakan, aplikasi pelbagai industri, dan amalan terbaik untuk mendapatkan hasil yang berkualiti tinggi. Sama ada anda seorang jurutera, pengeluar, atau pakar pembelian, panduan ini akan membantu anda memahami bagaimana pemesinan muka boleh meningkatkan proses pengeluaran dan ketepatan projek anda.

1. Apa Itu Pemesinan Muka?

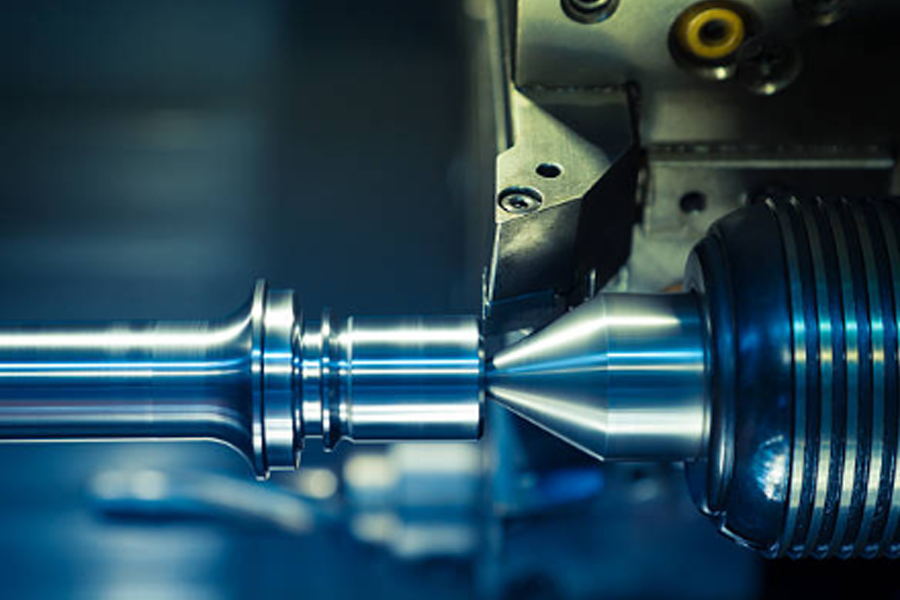

Pemesinan muka adalah proses pengeluaran di mana pemotong yang berputar menghilangkan bahan dari permukaan objek kerja. Dalam pemesinan muka, pemotong terutamanya berfokus untuk memotong sepanjang permukaan bahan, dengan menggunakan tepi pemotong di sisi alat untuk melibatkan bahan. Ini menghasilkan permukaan rata dan licin, menjadikannya sangat sesuai untuk operasi yang memerlukan ketepatan dan permukaan yang halus.

Proses pemesinan muka biasanya dilakukan dengan menggunakan mesin pemesinan yang dilengkapi dengan pemotong muka. Alat ini, yang mempunyai beberapa gigi pemotongan, berputar pada kelajuan tinggi dan menghilangkan bahan dari permukaan objek kerja. Pemesinan muka dapat mengeluarkan sejumlah besar bahan dengan cepat, menjadikannya sesuai untuk operasi penggerudian kasar serta penggerudian halus.

2. Cara Pemesinan Muka Berfungsi

Pemesinan muka dilakukan dengan menggunakan alat pemotong yang dikenali sebagai pemotong muka, yang dilengkapi dengan satu set sisipan atau gigi pemotong. Alat pemotong ini berputar ke arah bertentangan dengan objek kerja, dan ketika alat berputar, ia memotong bahan, menghilangkan cip dan mencipta permukaan yang rata dan halus.

Proses Langkah demi Langkah:

-

Penetapan Alat: Pemotong muka dipasang pada mesin CNC, dan objek kerja diikat dengan selamat pada meja mesin.

-

Parameter Pemotongan: Parameter seperti kelajuan spindle, kadar suapan, dan kedalaman pemotongan disetkan berdasarkan bahan yang dipotong dan keperluan khusus operasi.

-

Putaran Alat: Setelah mesin CNC dimulakan, pemotong muka berputar pada kelajuan tinggi, melibatkan bahan sepanjang permukaan rata.

-

Penghilangan Bahan: Gigi pemotong mula memotong bahan, secara beransur-ansur menghilangkan bahan dari permukaan.

-

Permukaan Halus: Ketika alat selesai memotong, permukaan bahan menjadi licin, tepat, dan bebas dari cacat.

3. Jenis Pemotong Muka dan Penggunaannya

Terdapat beberapa jenis pemotong muka yang digunakan dalam industri, masing-masing direka untuk memenuhi keperluan pengeluaran bahan dan permukaan tertentu. Memilih pemotong yang betul adalah penting untuk mencapai hasil yang diinginkan.

3.1 Pemotong Muka Insert

Pemotong muka insert dilengkapi dengan sisipan pemotongan yang boleh diganti. Sisipan ini boleh diganti apabila haus, menjadikannya alat yang kos efektif untuk pengeluaran berjumlah besar. Pemotong muka insert ideal untuk penghilangan bahan yang banyak dan digunakan dalam industri yang memerlukan kedua-dua ketepatan dan kelajuan.

3.2 Pemotong Muka Padat

Pemotong muka padat diperbuat daripada satu kepingan bahan, biasanya keluli berkelajuan tinggi (HSS) atau karbida. Alat ini sangat berguna untuk aplikasi yang memerlukan kemasan yang halus dan toleransi yang ketat. Pemotong muka padat menawarkan kekuatan yang unggul dan boleh mengendalikan pelbagai bahan, termasuk logam yang lebih keras.

3.3 Pemotong Muka Shell

Pemotong muka shell adalah alat modular yang terdiri daripada badan alat dan sisipan yang boleh diganti. Ia biasanya digunakan untuk objek kerja yang lebih besar dan boleh disesuaikan dengan keperluan pemesinan tertentu. Pemotong muka shell sangat serbaguna dan sesuai untuk kedua-dua operasi penggerudian kasar dan halus.

3.4 Pemotong Muka Slab

Pemotong muka slab direka untuk pemotongan yang berat dan biasanya digunakan untuk mengeluarkan sejumlah besar bahan. Mereka mempunyai kawasan pemotongan yang besar dan digunakan untuk aplikasi seperti pemesinan permukaan rata yang lebar. Pemotong muka slab adalah ideal untuk operasi yang memerlukan kadar pengeluaran bahan yang besar dalam satu laluan.

4. Manfaat Pemesinan Muka

Pemesinan muka menawarkan beberapa kelebihan yang menjadikannya pilihan utama untuk banyak proses pembuatan. Berikut adalah beberapa manfaat utama yang ditawarkan oleh pemesinan muka:

4.1 Kadar Penghilangan Bahan Tinggi

Salah satu manfaat utama pemesinan muka adalah kemampuannya untuk mengeluarkan sejumlah besar bahan dengan cepat. Ini menjadikannya proses yang ideal untuk kedua-dua penggerudian kasar dan halus, terutamanya apabila bekerja dengan komponen besar yang memerlukan sejumlah besar bahan dikeluarkan.

4.2 Kemasan Permukaan Superior

Pemesinan muka menghasilkan permukaan yang sangat halus dengan ketepatan tinggi. Gigi pemotong alat berfungsi dengan cekap untuk menghasilkan permukaan yang halus dan rata, menjadikannya sesuai untuk aplikasi yang memerlukan kemasan bersih dan kemasan yang halus. Ini sangat penting dalam industri seperti automotif dan aeroangkasa, di mana kemasan permukaan adalah penting.

4.3 Serbaguna

Pemesinan muka adalah proses yang sangat serbaguna dan boleh digunakan untuk memproses pelbagai bahan, termasuk aluminium, keluli tahan karat, titanium, dan plastik. Ia boleh diterapkan pada pelbagai bahagian seperti plat, silinder, flange, dan bracket.

4.4 Kos Berkesan

Pemesinan muka adalah proses yang cekap dan membolehkan pengeluaran yang cepat, mengurangkan kos buruh dan masa kitaran. Keupayaan untuk mengeluarkan sejumlah besar bahan dan menghasilkan kemasan yang berkualiti tinggi membantu mengurangkan kos pengeluaran keseluruhan, menjadikan pemesinan muka pilihan yang ekonomik untuk pengeluaran dalam kuantiti kecil atau besar.

4.5 Ketepatan dan Akurasi

Pemesinan muka menyediakan ketepatan dan akurasi yang sangat baik, menjadikannya ideal untuk aplikasi yang memerlukan toleransi yang ketat. Mesin CNC boleh mencapai toleransi serendah ±0.001 inci, memastikan setiap komponen memenuhi spesifikasi yang diperlukan untuk pemasangan dan fungsi.

5. Aplikasi Pemesinan Muka dalam Pelbagai Industri

Pemesinan muka digunakan di pelbagai industri kerana ketepatannya, kelajuan, dan serbagunanya. Mari kita lihat beberapa industri utama dan aplikasi di mana pemesinan muka memainkan peranan utama.

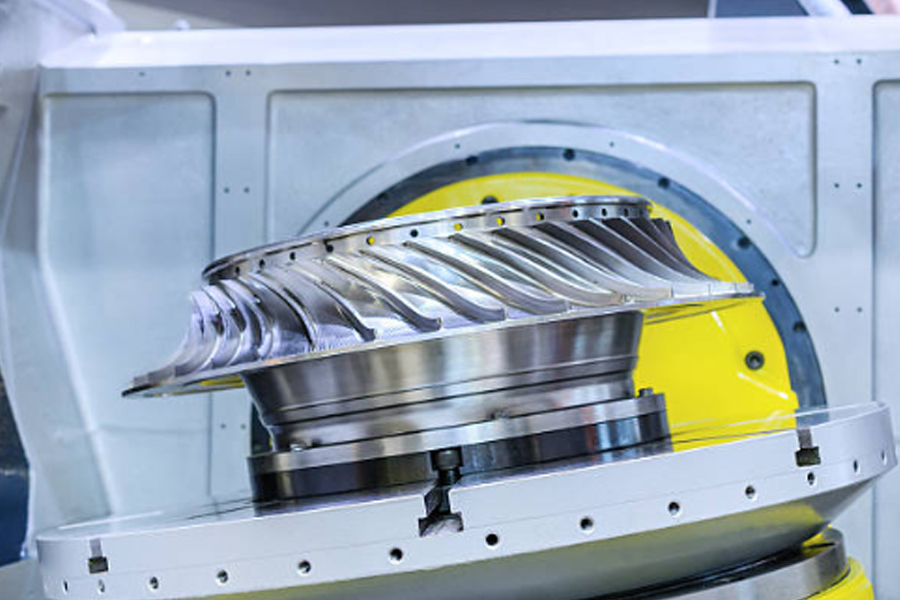

5.1 Aeroangkasa

Dalam pembuatan aeroangkasa, pemesinan muka digunakan untuk menghasilkan bahagian seperti bracket sayap, komponen enjin, dan bilah turbin. Bahagian-bahagian ini memerlukan ketepatan, kekuatan, dan ketahanan, yang dicapai melalui pemesinan muka. Keupayaan untuk mencipta permukaan licin dan berkualiti tinggi adalah kritikal untuk komponen yang beroperasi di bawah keadaan yang ekstrem.

5.2 Automotif

Industri automotif menggunakan pemesinan muka untuk menghasilkan blok enjin, kepala silinder, dan komponen brek. Keperluan untuk ketepatan dalam bahagian enjin dan komponen struktur menjadikan pemesinan muka pilihan yang ideal untuk aplikasi ini.

5.3 Peranti Perubatan

Dalam industri peranti perubatan, pemesinan muka digunakan untuk menghasilkan instrumen pembedahan, trays perubatan, prostesis, dan implan. Ketepatan dan kemasan permukaan yang diberikan oleh pemesinan muka memastikan bahawa komponen perubatan memenuhi keperluan ketat untuk fungsi, keselamatan, dan kebersihan.

5.4 Elektronik

Pemesinan muka juga digunakan secara meluas dalam pembuatan elektronik, terutamanya untuk penutup, bracket pemasangan, dan pemanas. Komponen ini memerlukan toleransi yang ketat dan permukaan yang bersih untuk melindungi komponen elektronik sensitif daripada kerosakan atau kepanasan.

6. Pertimbangan Utama untuk Mencapai Hasil Pemesinan Muka yang Optimal

Mencapai hasil yang berkualiti dalam pemesinan muka memerlukan perhatian kepada beberapa faktor, termasuk pemilihan bahan, alat, penetapan mesin, dan parameter pemotongan. Berikut adalah beberapa pertimbangan utama:

6.1 Keserasian Bahan

Bahan yang berbeza memerlukan parameter pemotongan yang berbeza. Sebagai contoh, aluminium boleh diproses pada kelajuan yang lebih tinggi daripada keluli tahan karat, dan titanium memerlukan alat khas dan penyejukan untuk mencegah terlalu panas. Adalah penting untuk memadankan bahan dengan pemotong yang sesuai untuk mencapai hasil yang diinginkan.

6.2 Pemilihan Alat

Memilih alat yang betul adalah penting untuk mencapai kemasan permukaan dan kadar pengeluaran bahan yang betul. Bergantung pada keperluan khusus, pengeluar mungkin perlu menggunakan pemotong hujung rata, pemotong bola, atau pemotong slab. Bahan, salutan, dan geometri alat juga memainkan peranan penting dalam prestasi dan jangka hayat alat tersebut.

6.3 Parameter Pemotongan

Menyesuaikan parameter pemotongan seperti kelajuan spindle, kadar suapan, dan kedalaman pemotongan adalah penting untuk prestasi yang optimal. Kelajuan spindle yang tinggi dan kadar suapan yang cepat adalah sesuai untuk bahan yang lebih lembut, manakala kelajuan dan suapan yang lebih perlahan diperlukan untuk bahan yang lebih keras untuk mengelakkan haus alat dan memastikan kemasan yang baik.

7. Kesimpulan & Tindakan Seterusnya

Pemesinan muka adalah proses yang penting dalam pemesinan CNC moden, menawarkan kelajuan, serbaguna, dan keupayaan untuk menghasilkan permukaan yang halus dan berkualiti tinggi. Sama ada anda menghasilkan komponen automotif, peranti perubatan, atau bahagian aeroangkasa, pemesinan muka dapat membantu mencapai toleransi ketat, kemasan licin, dan hasil yang kos efektif.

Di Ares Precision, kami menawarkan perkhidmatan pemesinan muka canggih untuk memenuhi keperluan pelbagai industri. Pasukan jurutera berpengalaman kami menggunakan teknologi CNC terkini untuk menghasilkan komponen berkualiti tinggi yang memenuhi spesifikasi tepat anda. Sama ada anda memerlukan prototaip, pengeluaran kuantiti kecil, atau pengeluaran berskala besar, kami menyediakan penyelesaian yang boleh dipercayai dan kos efektif untuk semua keperluan pemesinan anda.

Hubungi Ares Precision hari ini untuk membincangkan projek pemesinan CNC anda dan belajar bagaimana perkhidmatan pemesinan muka kami boleh meningkatkan proses pengeluaran anda.