Dalam dunia pembuatan dan kejuruteraan yang dinamik, pemesinan Ketepatan Kawalan Berangka (CNC) berdiri sebagai tonggak inovasi dan kecekapan. Di antara pelbagai proses pemesinan, end milling menonjol kerana kepelbagaian dan keupayaannya untuk mencipta geometri yang kompleks dengan ketepatan yang tinggi. Bagi perniagaan di Malaysia—sebuah hab pembuatan yang sedang pesat membangun—memahami selok-belok end milling adalah penting untuk memilih rakan kongsi pemesinan yang tepat dan mencapai hasil pengeluaran yang unggul.

Artikel ini menyediakan panduan terperinci tentang end milling, merangkumi semua aspek daripada prinsip asas kepada teknik pengoptimuman. Sama ada anda seorang jurutera berpengalaman atau pendatang baru dalam industri, panduan ini akan melengkapkan anda dengan pengetahuan untuk membuat keputusan termaklum bagi keperluan pemesinan anda.

Apakah itu End Milling?

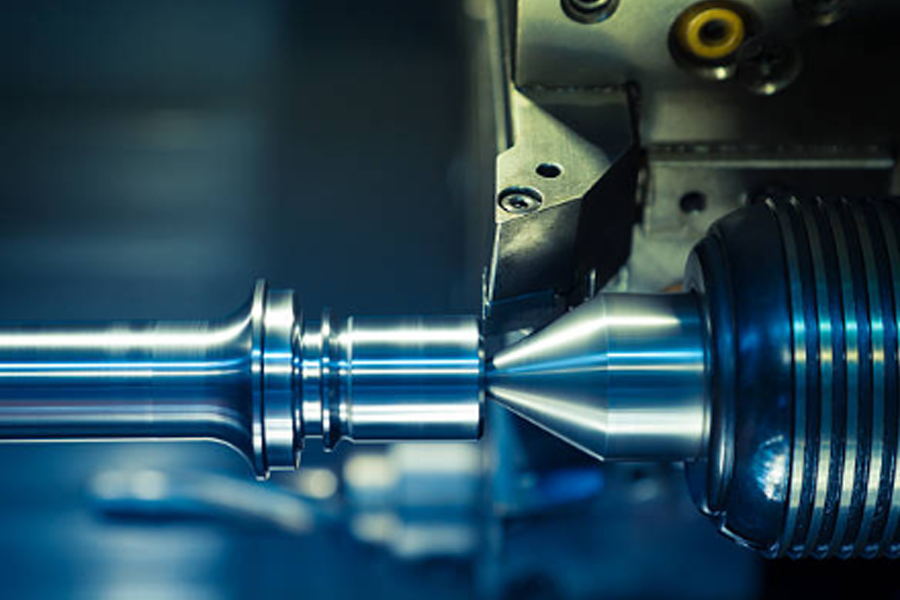

End milling adalah sejenis proses pemesinan penolakan (subtractive machining) yang menggunakan alat pemotong berputar yang dipanggil end mill untuk mengeluarkan bahan daripada bahan kerja pepejal. Tidak seperti penggerudian, di mana alat hanya memotong secara paksi, end mill boleh memotong secara paksi dan jejari. Keupayaan dwi-aksi ini membolehkannya mencipta pelbagai ciri, termasuk:

- Slot dan Lurah: Laluan sempit yang dipotong ke dalam bahan kerja.

- Poket: Rongga cetek atau dalam yang dimesin di bawah permukaan bahan kerja.

- Kontur dan Profil: Bentuk dan lengkung yang kompleks pada bahagian luar komponen.

- Permukaan Rata: Menghasilkan permukaan yang licin dan rata melalui pemotongan persisian.

- Lubang Heliks: Mencipta lubang berulir atau tidak berulir melalui gerakan interpolasi heliks.

Proses ini dilakukan pada mesin pengilangan CNC (CNC milling machine), di mana komputer mengawal pergerakan alat pemotong dan bahan kerja dengan ketepatan yang luar biasa. Reka bentuk digital (biasanya fail CAD) diterjemahkan ke dalam arahan mesin (G-code), yang memandu end mill di sepanjang laluan yang telah diprogramkan untuk membentuk bahan kerja menjadi bentuk yang dikehendaki.

Apakah itu End Mill?

Kejayaan operasi end milling sangat bergantung pada pemilihan alat pemotong yang betul. End mill ialah alat pelbagai guna yang direka bentuk dengan ciri-ciri khusus untuk aplikasi yang berbeza. Memahami anatomi dan jenisnya adalah kunci untuk mencapai kecekapan dan kualiti.

Anatomi asas end mill termasuk:

- Shank: Bahagian silinder licin yang dipegang oleh pemegang alat (tool holder) mesin.

- Flute: Tepi pemotong heliks yang mengiris bahan. Bilangan flute secara langsung mempengaruhi kelajuan pemotongan dan penyingkiran cip.

- Helix Angle: Sudut flute berhubung dengan garis tengah alat. Sudut heliks yang lebih tinggi (cth., 45°) lebih baik untuk bahan lembut dan kemasan yang lebih baik, manakala sudut yang lebih rendah (cth., 30°) sesuai untuk bahan yang lebih keras.

- Diameter Pemotongan: Diameter alat di hujung pemotongannya.

End mill boleh dikelaskan berdasarkan beberapa faktor:

1. Klasifikasi mengikut Geometri Hujung:

- Square End Mill (Mata Rata): Mempunyai tepi pemotong lurus yang menghasilkan sudut 90 darjah. Ia sesuai untuk pengilangan sisi, pemotongan slot, dan pengilangan muka. Ini adalah jenis end mill yang paling biasa digunakan.

- Ball Nose End Mill (Mata Bola): Mempunyai hujung bulat dan digunakan untuk mengukir kontur 3D yang kompleks, pemfilletan, dan pemesinan permukaan melengkung, seperti dalam pembuatan acuan dan die.

- Corner Radius End Mill (Mata Radius Sudut): Juga dikenali sebagai bull nose end mill, ia mempunyai tepi rata dengan sudut yang dibulatkan. Alat ini lebih kuat daripada square end mill kerana ia mengurangkan kepekatan tekanan pada sudut, menjadikannya sesuai untuk operasi roughing (pembuangan bahan kasar) dan finishing (kemasan).

2. Klasifikasi mengikut Bilangan Flute:

- 2 Flute: Direka untuk penyingkiran cip yang cekap dalam bahan bukan ferus seperti aluminium dan plastik. Ruang flute yang besar menghalang cip daripada tersumbat.

- 3 Flute: Alat serba boleh yang baik untuk pemotongan slot dan operasi roughing dalam kedua-dua bahan ferus dan bukan ferus.

- 4 Flute (dan ke atas): Bilangan flute yang lebih tinggi memberikan kemasan permukaan yang lebih licin dan sesuai untuk bahan yang lebih keras seperti keluli tahan karat dan besi tuang. Ia menawarkan lebih banyak titik sentuhan pemotongan tetapi memerlukan penyingkiran cip yang teliti untuk mengelakkan pemanasan berlebihan.

3. Klasifikasi mengikut Bahan Alat dan Salutan:

- High-Speed Steel (HSS): Mampu milik dan tahan lasak, HSS sesuai untuk aplikasi umum dan mesin yang kurang tegar.

- Solid Carbide (Karbida Pepejal): Jauh lebih keras, lebih tegar, dan tahan haba daripada HSS. Karbida adalah pilihan utama untuk pengeluaran berkelajuan tinggi, pemesinan bahan keras, dan mencapai kemasan permukaan yang unggul.

- Coatings (Salutan): Salutan seperti Titanium Nitride (TiN), Titanium Carbonitride (TiCN), dan Titanium Aluminum Nitride (TiAlN) digunakan pada end mill karbida untuk meningkatkan kekerasan, pelinciran, dan rintangan haba. Salutan yang betul boleh memanjangkan hayat alat dengan ketara dan membolehkan kelajuan pemotongan yang lebih tinggi.

Bagaimanakah Proses End Milling Berfungsi?

Proses end milling adalah jujukan langkah yang teratur yang mengubah reka bentuk digital menjadi komponen fizikal.

- Reka Bentuk dan Pengaturcaraan: Proses bermula dengan model Reka Bentuk Bantuan Komputer (Computer-Aided Design – CAD) 2D atau 3D. Perisian Pembuatan Bantuan Komputer (Computer-Aided Manufacturing – CAM) kemudiannya digunakan untuk menjana laluan alat (toolpath) dan mengeksportnya sebagai G-code. G-code mengandungi semua arahan yang diperlukan untuk mesin CNC, termasuk kelajuan spindal, kadar suapan, dan laluan pergerakan.

- Penyediaan Mesin dan Bahan Kerja: Bahan kerja (blok bahan mentah) dipasang dengan selamat pada meja mesin CNC menggunakan pengapit, ragum, atau lekapan khas. Lekapan yang betul adalah penting untuk mengelakkan getaran dan memastikan ketepatan.

- Pemasangan Alat dan Penentukuran: End mill yang sesuai dipilih dan dipasang ke dalam pemegang alat, yang kemudiannya dimasukkan ke dalam spindal mesin. Operator kemudiannya menetapkan titik sifar bahan kerja (juga dikenali sebagai datum) dan menentukur panjang alat.

- Pelaksanaan Pemesinan: Operator memuat naik G-code ke pengawal CNC dan memulakan kitaran pemesinan. Spindal mula berputar pada kelajuan yang diprogramkan, dan bahan pendingin (jika perlu) mula mengalir untuk menyejukkan alat dan bahan kerja serta membersihkan cip. Mesin secara autonomi menggerakkan end mill di sepanjang laluan yang telah ditetapkan untuk memotong bahan. Proses ini selalunya dibahagikan kepada tiga peringkat:

- Roughing (Pemesinan Kasar): Mengeluarkan sebahagian besar bahan secepat mungkin menggunakan end mill yang teguh pada kadar suapan yang tinggi dan kedalaman pemotongan yang dalam.

- Semi-finishing (Pemesinan Separuh Kemasan): Menghaluskan geometri bahagian, mengeluarkan bahan yang ditinggalkan oleh peringkat roughing.

- Finishing (Pemesinan Kemasan): Mencapai dimensi akhir dan kemasan permukaan yang dikehendaki menggunakan end mill berketepatan tinggi pada kelajuan yang lebih tinggi dan kedalaman pemotongan yang cetek.

- Pemeriksaan Kualiti dan Penyahburan: Selepas pemesinan selesai, bahagian tersebut dikeluarkan dari mesin. Ia diperiksa untuk ketepatan dimensi menggunakan alat seperti kaliper, mikrometer, atau Mesin Pengukur Koordinat (Coordinate Measuring Machine – CMM). Sebarang tepi tajam atau burr dikeluarkan dalam proses yang dipanggil deburring.

Apakah Aplikasi Utama End Milling?

Kepelbagaian end milling menjadikannya amat diperlukan dalam pelbagai industri di seluruh dunia, termasuk sektor perkilangan Malaysia yang semakin berkembang.

- Industri Aeroangkasa: Komponen aeroangkasa menuntut ketepatan mutlak dan integriti bahan. End milling digunakan untuk mencipta bahagian struktur seperti rusuk sayap, komponen enjin, dan gear pendaratan daripada aloi gred tinggi seperti titanium dan aluminium.

- Industri Automotif: Daripada prototaip pantas kepada pengeluaran besar-besaran, end milling adalah penting untuk menghasilkan komponen enjin (blok, kepala silinder), bahagian transmisi, komponen suspensi, dan acuan untuk bahagian dalaman plastik.

- Industri Perubatan: Pembuatan peranti perubatan memerlukan bahan bioserasi dan toleransi yang sangat ketat. End milling digunakan untuk menghasilkan implan ortopedik (cth., sendi pinggul dan lutut), instrumen pembedahan, dan prostetik pergigian.

- Industri Elektronik: Untuk peranti elektronik yang padat, end milling digunakan untuk mencipta perumah, sink haba, dan penyambung daripada bahan seperti aluminium dan tembaga, yang memerlukan pelesapan haba dan perisai yang cekap.

- Pembuatan Acuan dan Die: Industri pembuatan acuan sangat bergantung pada end milling untuk mengukir rongga yang kompleks ke dalam blok keluli keras. Acuan dan die ini kemudiannya digunakan dalam pengacuan suntikan plastik, penempaan, dan penuangan die.

Apakah Kelebihan End Milling?

End milling menawarkan beberapa kelebihan yang menjadikannya pilihan utama untuk banyak aplikasi pemesinan.

- Kepelbagaian: Satu proses tunggal boleh menghasilkan slot, poket, kontur, lubang, dan permukaan rata. Keupayaan untuk menggunakan end mill yang berbeza pada mesin yang sama meningkatkan lagi kepelbagaiannya.

- Ketepatan Tinggi: Mesin CNC moden boleh mencapai toleransi yang sangat ketat, selalunya dalam lingkungan mikrometer. Tahap ketepatan ini penting untuk bahagian yang kompleks dan saling mengunci dalam industri berteknologi tinggi.

- Geometri Kompleks: End milling 5-paksi membolehkan alat pemotong mendekati bahan kerja dari lima arah yang berbeza. Ini membolehkan penciptaan bentuk dan kontur yang sangat kompleks yang mustahil dicapai dengan proses lain.

- Kemasan Permukaan yang Cemerlang: Dengan memilih alat, parameter pemotongan, dan strategi yang betul, end milling boleh menghasilkan permukaan yang sangat licin, mengurangkan keperluan untuk operasi kemasan sekunder seperti pengisaran atau penggilapan.

- Kecekapan: Apabila dioptimumkan, proses ini boleh mengeluarkan bahan dengan cepat, dan automasi CNC membolehkan pengeluaran berterusan dengan pengawasan manusia yang minimum, membawa kepada kitaran masa yang lebih pendek dan kos buruh yang lebih rendah.

Apakah Faktor-faktor yang Mempengaruhi Prestasi End Milling?

Mencapai hasil yang optimum dalam end milling melibatkan pengurusan beberapa pembolehubah yang saling berkaitan.

- Parameter Pemotongan: Ini adalah “Tiga Besar” dalam pemesinan:

- Cutting Speed (Kelajuan Pemotongan): Kelajuan di mana tepi pemotong bergerak merentasi permukaan bahan (diukur dalam meter seminit).

- Feed Rate (Kadar Suapan): Jarak alat bergerak bagi setiap putaran spindal (diukur dalam milimeter setiap putaran atau milimeter seminit).

- Depth of Cut (Kedalaman Pemotongan): Kedalaman alat menembusi bahan kerja pada setiap laluan. Keseimbangan yang betul antara ketiga-tiga ini adalah penting untuk mengelakkan haus alat pramatang, kualiti permukaan yang buruk, dan getaran.

- Getaran (Chatter): Dikenali sebagai chatter, getaran adalah musuh pemesinan ketepatan. Ia berlaku apabila alat atau bahan kerja bergetar semasa pemotongan, mengakibatkan kemasan permukaan yang bergelombang dan bunyi yang kuat. Ia disebabkan oleh kekurangan ketegaran dalam sistem, parameter pemotongan yang tidak betul, atau pemilihan alat yang salah.

- Pemilihan Alat: Seperti yang dibincangkan sebelum ini, geometri, bahan, dan salutan end mill mesti sepadan dengan bahan kerja dan operasi. Menggunakan alat yang salah boleh menyebabkan kegagalan alat, kemasan yang buruk, dan masa pemesinan yang lebih lama.

- Ketegaran Mesin dan Lekapan: Mesin CNC, pemegang alat, dan lekapan bahan kerja mesti sangat tegar untuk menahan daya pemotongan tanpa melentur. Sebarang kelenturan dalam sistem akan memburukkan lagi getaran dan mengurangkan ketepatan.

- Bahan Pendingin (Coolant): Penggunaan bahan pendingin (cecair pemotong) yang betul adalah penting. Ia melincirkan antara muka alat-cip, menyejukkan zon pemotongan untuk mengelakkan pemanasan berlebihan, dan membersihkan cip untuk mengelakkan pemotongan semula.

Bagaimana Mengoptimumkan End Milling untuk Hasil Terbaik?

Pengoptimuman proses end milling adalah kunci untuk memaksimumkan produktiviti, memanjangkan hayat alat, dan memastikan kualiti bahagian.

- Gunakan Strategi Climb Milling: Dalam climb milling, alat berputar ke arah yang sama dengan suapan bahan kerja. Ini menghasilkan cip yang lebih nipis pada pintu keluar, mengurangkan haba dan haus alat, dan menghasilkan kemasan permukaan yang lebih baik. Ia adalah kaedah pilihan untuk kebanyakan aplikasi, dengan syarat mesin itu cukup tegar. Conventional milling (di mana alat berputar melawan suapan) lebih baik untuk bahan kerja dengan permukaan keras atau mesin yang lebih tua dengan tindak balas yang ketara.

- Optimumkan Laluan Alat: Perisian CAM moden menawarkan strategi laluan alat termaju seperti trochoidal milling (pengilangan trokoidal) dan peel milling (pengilangan kupas). Teknik-teknik ini menggunakan penglibatan jejari yang rendah dan kedalaman pemotongan paksi yang tinggi untuk mengeluarkan bahan dengan cepat dengan tekanan haba yang minimum pada alat.

- Kawal Getaran (Chatter): Untuk mengelakkan getaran, gunakan juluran alat (tool overhang) yang paling pendek, pastikan bahan kerja diapit dengan selamat, dan gunakan alat dengan sudut heliks yang berbeza-beza. Laraskan kelajuan pemotongan dan kadar suapan—kadangkala, meningkatkan atau mengurangkan kelajuan secara sederhana boleh mengalihkan frekuensi getaran keluar dari zon tidak stabil.

- Pilih Alat yang Betul untuk Kerja: Jangan berkompromi dalam pemilihan alat. Gunakan roughing end mill dengan pemutus cip untuk penyingkiran bahan pukal dan finishing end mill berbilang flute untuk kemasan akhir. Sentiasa padankan bahan alat dan salutan dengan bahan kerja anda.

- Perhatikan Penyingkiran Cip: Cip yang tidak dibersihkan boleh dipotong semula, menyebabkan haus alat pramatang dan kemasan yang buruk. Pastikan aliran bahan pendingin yang mencukupi atau gunakan letupan udara termampat (terutamanya untuk aluminium) untuk membersihkan cip dari zon pemotongan dengan berkesan.

Kesimpulan: Rakan Kongsi Anda untuk Kecemerlangan End Milling

End milling adalah proses yang sangat canggih dan serba boleh yang menjadi tulang belakang pembuatan moden. Daripada komponen aeroangkasa yang kritikal kepada peranti perubatan yang menyelamatkan nyawa, keupayaannya untuk menghasilkan bahagian yang kompleks dengan ketepatan yang tinggi tidak dapat ditandingi. Walau bagaimanapun, mencapai potensi penuh end milling memerlukan kepakaran mendalam dalam pemilihan alat, strategi pemesinan, dan pengoptimuman proses. Memilih penyedia perkhidmatan CNC yang betul bukan sahaja tentang memiliki mesin terkini; ia adalah tentang memiliki pengetahuan dan pengalaman untuk mengubah reka bentuk anda menjadi komponen berkualiti tinggi dengan cekap dan berkesan kos.

Di Ares Precision, kami pakar dalam menyediakan perkhidmatan pemesinan CNC profesional yang disesuaikan dengan keperluan unik pelanggan kami di Malaysia dan sekitarnya. Pasukan jurutera dan jurumesin kami yang berpengalaman dilengkapi dengan teknologi terkini dan pemahaman mendalam tentang sains di sebalik end milling. Kami komited untuk memberikan ketepatan, kualiti, dan kebolehpercayaan dalam setiap projek yang kami jalankan. Hubungi kami hari ini untuk membincangkan keperluan pemesinan anda dan temui bagaimana Ares Precision boleh menjadi rakan kongsi anda dalam kejayaan pembuatan.