Dalam dunia pengeluaran perindustrian yang kompleks, membuat keputusan termaklum tentang proses pembuatan adalah amat penting bagi pembeli industri, jurutera dan pengurus projek. Pilihan teknik boleh memberi kesan mendalam terhadap kos, garis masa, kualiti dan kejayaan keseluruhan sesuatu projek. Pemahaman yang mendalam tentang pilihan yang ada memastikan bahawa produk akhir bukan sahaja memenuhi keperluan fungsinya tetapi juga dihasilkan dengan cekap dan kos efektif. Di sinilah proses yang serba boleh dan berkuasa seperti penyemperitan (extrusion) tampil ke hadapan dalam pembuatan moden.

Penyemperitan adalah asas industri moden, bertanggungjawab untuk mencipta pelbagai jenis produk yang kita temui setiap hari, dari bingkai aluminium dinding tirai pencakar langit hingga tiub plastik rumit yang digunakan dalam peranti perubatan. Keupayaannya untuk menghasilkan keratan rentas yang berterusan dan seragam dalam pelbagai bahan menjadikannya alat yang sangat diperlukan untuk mencipta komponen yang kuat dan ringan. Bagi pembeli industri di Malaysia dan di seluruh dunia, memahami prinsip, kelebihan dan aplikasi penyemperitan adalah kunci untuk membuka penyelesaian pembuatan yang inovatif dan cekap. Panduan ini akan memberikan penerokaan komprehensif mengenai proses penyemperitan, menawarkan pengetahuan yang diperlukan untuk memanfaatkan teknik ini untuk projek anda yang seterusnya.

Apakah itu Penyemperitan?

Pada dasarnya, penyemperitan ialah proses pembentukan yang melibatkan penolakan atau penarikan bahan melalui acuan (die) yang dibentuk untuk mencipta objek dengan profil keratan rentas yang tetap. Prinsipnya sangat mudah dan boleh digambarkan dengan memikirkan tentang memicit ubat gigi dari tiub—ubat gigi keluar dalam bentuk bukaan bulat tiub. Dalam persekitaran industri, prinsip yang sama ini digunakan dengan daya yang besar ke atas bahan seperti logam, plastik dan seramik untuk menghasilkan bentuk yang sangat kompleks dan jitu.

Prinsip asas penyemperitan adalah mudah: bilet bahan mentah ditolak melalui acuan, iaitu alat khusus dengan bukaan yang dipotong khas. Apabila bahan melalui bukaan ini, ia dibentuk menjadi profil berterusan. Profil ini, yang dikenali sebagai ekstrudat (extrudate), mengekalkan bentuk keratan rentas yang sama dengan bukaan acuan. Proses ini dihargai kerana keupayaannya untuk mencipta keratan rentas yang sangat kompleks dan untuk mengerjakan bahan yang rapuh, kerana bahan tersebut hanya menghadapi tegasan mampatan dan ricih. Ia juga menghasilkan kemasan permukaan yang sangat baik dan memberikan kebebasan bentuk yang besar dalam proses reka bentuk.

Sejarah / Evolusi Ringkas Teknik Ini

Sejarah penyemperitan bermula pada akhir abad ke-18. Pada tahun 1797, Joseph Bramah, seorang pencipta Inggeris, mempatenkan proses penyemperitan pertama untuk membuat paip plumbum. Beliau menggunakan pelocok pacuan tangan untuk menolak plumbum yang dipanaskan melalui acuan. Inovasi ini adalah revolusioner, kerana sebelum ini paip plumbum dibuat dengan susah payah dengan membengkok dan memateri kepingan logam rata.

Proses ini menyaksikan kemajuan yang ketara sepanjang abad ke-19 dan ke-20. Penciptaan mesin penekan hidraulik oleh Thomas Burr pada tahun 1820 menyediakan daya besar yang diperlukan untuk menyemperit logam yang lebih keras. Pada akhir abad ke-19, Alexander Dick membangunkan penyemperitan aloi kuprum dan loyang, satu kejayaan yang membolehkan pengeluaran tiub dan rod tanpa kelim untuk aplikasi perindustrian.

Abad ke-20 menyaksikan aplikasi penyemperitan kepada rangkaian bahan yang lebih luas, terutamanya aluminium dan plastik. Pembangunan penyemperitan aluminium pada awal 1900-an merupakan satu perubahan besar, membuka jalan kepada komponen yang ringan, tahan kakisan yang akan menjadi penting dalam industri aeroangkasa, automotif dan pembinaan. Ledakan dalam sains polimer selepas Perang Dunia Kedua membawa kepada kebangkitan penyemperitan plastik, menjadikan segala-galanya daripada paip PVC kepada profil tingkap dan pembungkusan makanan menjadi biasa. Hari ini, penyemperitan ialah proses yang sangat canggih dan dikawal oleh komputer yang mampu menghasilkan profil rumit dengan toleransi yang ketat untuk pelbagai aplikasi berteknologi tinggi.

Bagaimanakah Proses Penyemperitan Berfungsi?

Walaupun prinsip asasnya mudah, proses penyemperitan industri adalah operasi berbilang langkah yang jitu. Parameter yang tepat boleh berbeza dengan ketara berdasarkan bahan yang digunakan dan hasil yang diingini, tetapi aliran kerja umum tetap konsisten.

Penjelasan Langkah demi Langkah

- Menyediakan Bahan Mentah: Proses bermula dengan bahan mentah, yang biasanya dalam bentuk bilet (untuk logam), pelet, butiran atau serbuk (untuk plastik). Untuk logam, bilet ini selalunya dituang kepada diameter tertentu dan dipotong kepada panjang yang dioptimumkan untuk mesin penekan penyemperitan. Bahan mestilah bersih dan bebas daripada bahan cemar untuk memastikan produk akhir yang berkualiti tinggi.

- Pemanasan atau Peleburan: Langkah ini penting dan mentakrifkan sama ada proses itu penyemperitan panas atau sejuk.

- Untuk Logam (Penyemperitan Panas): Bilet logam dipanaskan terlebih dahulu di dalam relau ke suhu di atas takat penghabluran semula tetapi di bawah takat leburnya. Untuk aluminium, ini biasanya antara 450°C dan 500°C (842°F dan 932°F). Pemanasan ini menjadikan logam lebih mudah ditempa dan lebih senang ditolak melalui acuan, mengurangkan tekanan yang diperlukan dan membolehkan penciptaan bentuk yang lebih kompleks.

- Untuk Plastik: Pelet atau butiran plastik mentah dimasukkan ke dalam corong di satu hujung penyemperit. Skru berputar yang panjang kemudian mengangkut pelet ini ke bawah laras yang dipanaskan. Gabungan geseran dari pergerakan skru dan pemanas luaran mencairkan plastik, mengubahnya menjadi cecair cair yang homogen dan sedia untuk dibentuk.

- Menolak Melalui Acuan: Ini adalah nadi proses penyemperitan.

- Dalam Penyemperitan Logam: Bilet yang dipanaskan dipindahkan ke mesin penekan penyemperitan. Omboh hidraulik yang kuat kemudian mengenakan tekanan yang besar (antara 100 hingga lebih 15,000 tan) pada bilet, memaksanya melalui acuan keluli. Acuan itu sendiri adalah cakera keluli keras dengan satu atau lebih bukaan yang membentuk profil yang dikehendaki.

- Dalam Penyemperitan Plastik: Plastik lebur, yang didorong oleh skru berputar, ditolak melalui plat acuan di hujung laras, muncul sebagai profil berterusan.

- Penyejukan dan Pemotongan: Apabila ekstrudat keluar dari acuan, ia dipandu ke meja laluan keluar. Ia kemudian disejukkan secara terkawal untuk memejalkan bentuk dan mencapai sifat metalurgi yang diingini (untuk logam) atau ciri fizikal (untuk plastik). Kaedah penyejukan termasuk pelindapkejutan udara, semburan air atau rendaman dalam takungan air. Setelah sejuk, profil yang panjang dan berterusan itu diregangkan untuk meluruskannya dan melegakan tegasan dalaman. Akhir sekali, ia dipotong mengikut panjang yang diperlukan, yang boleh berkisar dari beberapa sentimeter hingga beberapa meter.

Jenis Acuan dan Bentuk yang Dihasilkan

Acuan adalah komponen paling kritikal dalam menentukan bentuk akhir bahagian yang disemperit. Acuan direka bentuk dan dimesin dengan teliti daripada keluli alat berkekuatan tinggi untuk menahan tekanan dan suhu proses yang melampau. Ia boleh dikategorikan kepada tiga jenis utama:

- Acuan Pepejal (Solid Dies): Ini adalah jenis yang paling mudah dan menghasilkan profil pepejal, seperti rod, bar dan sudut.

- Acuan Berongga (Hollow Dies atau Porthole Dies): Ini lebih kompleks dan digunakan untuk mencipta bentuk berongga seperti paip, tiub dan profil segi empat sama. Ia berfungsi dengan memisahkan aliran bahan kepada aliran yang berasingan dan kemudian mengimpalnya semula di dalam kebuk sebelum ia keluar dari acuan.

- Acuan Separa Berongga (Semi-Hollow Dies): Ini digunakan untuk bentuk yang separa tertutup, seperti saluran-C dengan ciri tergantung.

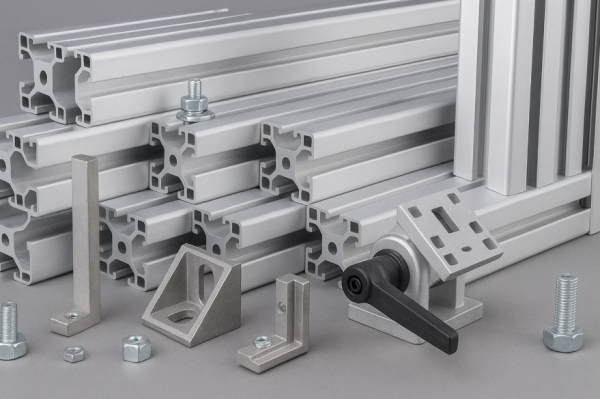

Fleksibiliti reka bentuk acuan membolehkan pelbagai bentuk yang hampir tidak terhad, daripada bulatan dan segi empat sama yang ringkas kepada profil berongga yang sangat rumit dan berbilang lompang yang direka untuk fungsi tertentu, seperti sink haba atau sistem bangunan saling kunci.

Apakah Bahan yang Boleh Disemperit?

Pelbagai jenis bahan boleh disemperit dengan jayanya, masing-masing dengan sifat unik yang menjadikannya sesuai untuk aplikasi yang berbeza. Pilihan bahan adalah keputusan kritikal yang secara langsung mempengaruhi parameter proses, seperti suhu, tekanan dan kelajuan penyemperitan.

Logam

- Aluminium: Ini adalah logam yang paling biasa disemperit. Gabungan berat ringan, nisbah kekuatan-ke-berat yang tinggi, rintangan kakisan yang sangat baik dan kekonduksian terma menjadikannya ideal untuk aplikasi yang tidak terkira banyaknya. Aloi biasa termasuk 6061 untuk komponen struktur dan 6063 untuk aplikasi seni bina yang memerlukan kemasan permukaan yang halus.

- Kuprum: Dihargai kerana kekonduksian elektrik dan terma yang unggul, kuprum disemperit untuk mencipta paip, wayar, rod dan busbar yang digunakan dalam pendawaian elektrik, paip dan penukar haba.

- Keluli: Walaupun lebih sukar untuk disemperit berbanding aluminium kerana takat lebur dan kekuatannya yang lebih tinggi, penyemperitan keluli digunakan untuk mencipta paip tanpa kelim dan profil kompleks untuk aplikasi automotif dan perindustrian. Keluli tahan karat, keluli karbon dan keluli aloi semuanya boleh disemperit.

- Logam Lain: Magnesium, titanium, plumbum dan zink juga boleh disemperit untuk aplikasi khusus di mana sifat spesifiknya diperlukan.

Plastik

Penyemperitan plastik ialah proses bervolum tinggi yang digunakan untuk mencipta pelbagai jenis barangan pengguna dan industri.

- Polivinil Klorida (PVC): Plastik yang serba boleh dan kos efektif, PVC disemperit secara meluas untuk menghasilkan paip, bingkai tingkap, pelapisan, konduit elektrik dan kemasan hiasan.

- Polietilena (PE): Keluarga plastik ini termasuk Polietilena Berketumpatan Tinggi (HDPE), digunakan untuk paip dan bekas tahan lama, dan Polietilena Berketumpatan Rendah (LDPE), digunakan untuk filem dan beg plastik.

- Akronitril Butadiena Stirena (ABS): Dikenali dengan keliatan dan rintangan hentamannya, ABS disemperit menjadi paip, profil dan kepingan untuk komponen automotif dan elektronik pengguna.

- Plastik Lain: Polipropilena (PP), Polistirena (PS), Polikarbonat (PC) dan Nilon juga biasa disemperit untuk mencipta segala-galanya daripada pembungkusan dan tiub kepada pelindung mesin dan komponen struktur.

Seramik dan Bahan Lain

Penyemperitan tidak terhad kepada logam dan plastik. Bahan rapuh seperti seramik boleh disemperit dengan mencampurkan serbuk seramik dengan pemplastis untuk membentuk pes. Pes ini kemudiannya disemperit dan dibakar di dalam tanur untuk mencipta tiub seramik berkekuatan tinggi, penyokong pemangkin dan penapis. Produk makanan seperti pasta, bijirin sarapan pagi dan makanan ringan juga dibuat menggunakan teknologi penyemperitan.

Bagaimana Pilihan Bahan Mempengaruhi Parameter Proses

Bahan yang dipilih menentukan keseluruhan persediaan proses penyemperitan.

- Suhu: Logam memerlukan suhu yang sangat tinggi untuk menjadi mudah ditempa, manakala plastik cair pada suhu yang jauh lebih rendah.

- Tekanan: Bahan yang lebih keras seperti keluli memerlukan daya yang jauh lebih besar daripada omboh hidraulik berbanding bahan yang lebih lembut seperti aluminium atau plastik.

- Kelajuan Penyemperitan: Kelajuan bahan boleh ditolak melalui acuan berbeza-beza. Aloi aluminium yang lebih lembut boleh disemperit lebih cepat daripada aloi keluli berkekuatan tinggi.

- Reka Bentuk dan Bahan Acuan: Acuan mesti dibuat daripada bahan yang mampu menahan suhu dan tekanan tertentu. Penyemperitan keluli memerlukan acuan yang dibuat daripada keluli alat gred unggul berbanding yang digunakan untuk plastik.

Jenis-jenis Proses Penyemperitan

Untuk menampung pelbagai jenis bahan dan kerumitan bahagian yang diingini, beberapa variasi proses penyemperitan telah dibangunkan.

- Penyemperitan Panas lwn. Penyemperitan Sejuk: Ini adalah klasifikasi yang paling asas.

- Penyemperitan Panas dilakukan di atas suhu penghabluran semula bahan. Ini menjadikan bahan lebih mudah ditolak melalui acuan dan membolehkan penciptaan bentuk yang lebih rumit. Kebanyakan logam, seperti aluminium, disemperit panas.

- Penyemperitan Sejuk dilakukan pada atau berhampiran suhu bilik. Ia memerlukan tekanan yang lebih tinggi tetapi menghasilkan bahagian dengan kekuatan yang unggul (disebabkan oleh pengerasan kerja), toleransi yang lebih ketat dan kemasan permukaan yang lebih baik. Ia sering digunakan untuk logam yang lebih lembut seperti aluminium, kuprum dan timah untuk menghasilkan bahagian seperti tiub boleh lipat (untuk ubat gigi) dan komponen automotif.

- Penyemperitan Langsung lwn. Tidak Langsung:

- Penyemperitan Langsung (atau Penyemperitan Hadapan) adalah kaedah yang paling biasa. Bilet diletakkan di dalam bekas, dan omboh menolaknya melalui acuan pegun. Sejumlah besar geseran wujud di antara bilet dan dinding bekas, yang meningkatkan daya yang diperlukan.

- Penyemperitan Tidak Langsung (atau Penyemperitan Songsang) melibatkan omboh berongga yang memegang acuan. Omboh bergerak ke dalam bilet pegun, memaksa bahan mengalir ke belakang melalui acuan. Kaedah ini menghilangkan geseran antara bilet dan bekas, memerlukan daya yang kurang. Ia secara amnya menghasilkan bahagian dengan sifat yang lebih konsisten.

- Penyemperitan Berterusan lwn. Separa Berterusan:

- Penyemperitan Separa Berterusan, seperti yang diterangkan dalam proses langkah demi langkah, menggunakan bilet individu untuk menghasilkan panjang ekstrudat yang panjang tetapi terhingga. Ini adalah kaedah standard untuk kebanyakan penyemperitan logam.

- Penyemperitan Berterusan bertujuan untuk mencipta produk yang tidak berkesudahan. Satu kaedah, yang dikenali sebagai proses Conform, menggunakan roda berputar dengan alur untuk memberi suapan dan memampatkan bahan mentah (selalunya serbuk atau butiran) secara berterusan dan memaksanya melalui acuan. Ini biasa dalam menghasilkan dawai kuprum dan aluminium. Penyemperitan plastik juga merupakan proses berterusan.

- Penyemperitan Hidrostatik: Dalam proses ini, bilet dikelilingi sepenuhnya oleh bendalir bertekanan, yang kemudiannya ditolak melalui acuan. Tekanan bendalir ini menghilangkan geseran antara bilet dan dinding bekas, membolehkan penyemperitan bahan rapuh yang mungkin akan retak di bawah daya penyemperitan langsung.

- Penyemperitan Hentaman: Sejenis penyemperitan sejuk di mana ketulan bahan diletakkan di dalam acuan dan dihentam oleh penebuk pada halaju tinggi. Bahan itu terpaksa mengalir ke belakang di sekeliling penebuk, membentuk bentuk berongga berdinding nipis. Kaedah ini digunakan untuk menghasilkan item dengan pantas seperti tin minuman aluminium dan selongsong bateri.

Kelebihan Penyemperitan

Penggunaan penyemperitan yang meluas merentasi pelbagai industri adalah bukti kelebihannya yang signifikan berbanding kaedah pembuatan lain.

- Keupayaan Menghasilkan Keratan Rentas yang Kompleks: Ini boleh dikatakan faedah yang paling signifikan. Penyemperitan boleh mencipta profil rumit, termasuk bentuk berongga yang kompleks, yang sukar atau mustahil untuk dihasilkan secara ekonomi menggunakan kaedah lain.

- Kemasan Permukaan yang Cemerlang: Bahagian yang disemperit biasanya mempunyai kemasan permukaan yang sangat licin dan konsisten, selalunya menghapuskan keperluan untuk operasi kemasan sekunder.

- Kecekapan Bahan dan Sisa yang Berkurangan: Penyemperitan ialah proses bentuk hampir bersih. Bahan dibentuk menjadi profil akhir dalam satu laluan, menghasilkan sisa yang sangat sedikit berbanding kaedah subtraktif seperti pemesinan, yang memotong sejumlah besar bahan.

- Kadar Pengeluaran Tinggi: Terutamanya untuk plastik dan beberapa logam seperti aluminium, penyemperitan ialah proses berterusan atau separa berterusan yang boleh menghasilkan kuantiti produk yang besar dengan cepat dan cekap, membawa kepada kos per bahagian yang lebih rendah.

- Konsistensi dan Kebolehulangan: Sebaik sahaja acuan disempurnakan, proses penyemperitan boleh menghasilkan beribu-ribu meter produk dengan keratan rentas yang konsisten sepenuhnya, memastikan kebolehulangan bahagian-ke-bahagian yang tinggi.

- Kekuatan yang Dipertingkatkan: Untuk logam, proses penyemperitan boleh memperbaiki struktur butiran dan sifat mekanikal bahan, menghasilkan bahagian yang lebih kuat dan lebih tahan lama.

Aplikasi Industri Biasa Penyemperitan

Fleksibiliti penyemperitan menjadikannya proses asas dalam hampir setiap industri utama.

- Pembinaan: Industri pembinaan adalah pengguna besar produk yang disemperit. Penyemperitan aluminium digunakan untuk bingkai tingkap dan pintu, sistem dinding tirai, pagar dan komponen struktur. PVC disemperit untuk paip, konduit, pelapisan dan dek.

- Automotif: Dalam usaha untuk kenderaan yang lebih ringan dan lebih jimat bahan api, penyemperitan aluminium digunakan untuk rangka kenderaan, panel badan, kemasan dan perumah bateri untuk kenderaan elektrik. Penyemperitan plastik digunakan untuk pengedap, tiub dan kemasan dalaman.

- Elektronik: Kekonduksian terma aluminium yang sangat baik menjadikannya bahan yang sempurna untuk sink haba yang disemperit, yang penting untuk menyejukkan CPU, LED dan komponen elektronik lain. Penyemperitan plastik membentuk perumah dan kepungan untuk pelbagai peranti.

- Aeroangkasa: Penyemperitan aluminium dan titanium yang ringan dan berkekuatan tinggi digunakan untuk bahagian struktur pesawat, seperti tetulang (stringer), spar dan landasan tempat duduk, di mana pengurangan berat tanpa menjejaskan keselamatan adalah kritikal.

- Barangan Pengguna: Dari bingkai pintu pancuran mandian hingga tiub plastik dalam pembuat ais peti sejuk dan badan aluminium komputer riba mewah, bahagian yang disemperit ada di mana-mana dalam produk yang kita gunakan setiap hari.

Penyemperitan lwn. Teknik Pembentukan Lain

Memilih proses pembuatan yang betul memerlukan perbandingan kekuatan dan kelemahan setiap pilihan.

- Membandingkan Penyemperitan dengan Penuangan, Penempaan dan Pemesinan:

- lwn. Penuangan (Casting): Penuangan melibatkan penuangan bahan lebur ke dalam acuan. Walaupun sangat baik untuk mencipta bentuk tiga dimensi yang sangat kompleks, penuangan biasanya menghasilkan kemasan permukaan yang lebih teruk dan toleransi dimensi yang kurang jitu berbanding penyemperitan. Penyemperitan terhad kepada keratan rentas 2D tetapi menawarkan kekuatan dan kualiti permukaan yang unggul.

- lwn. Penempaan (Forging): Penempaan membentuk logam menggunakan daya mampatan (penukulan atau penekanan). Ia menghasilkan bahagian dengan kekuatan dan rintangan lesu yang luar biasa. Walau bagaimanapun, penempaan secara amnya lebih mahal dan kurang mampu menghasilkan profil yang panjang, berterusan dan rumit yang menjadi ciri khas penyemperitan.

- lwn. Pemesinan (CNC): Pemesinan CNC ialah proses subtraktif yang memotong bahagian dari blok bahan pepejal. Ia menawarkan ketepatan yang luar biasa dan boleh mencipta hampir sebarang geometri. Walau bagaimanapun, ia boleh menjadi lambat dan menghasilkan sisa bahan yang banyak, menjadikannya mahal untuk pengeluaran bervolum tinggi bagi bahagian dengan profil yang malar. Penyemperitan jauh lebih cekap bahan dan lebih cepat untuk bahagian sedemikian.

- Bila Perlu Memilih Penyemperitan: Penyemperitan ialah pilihan ideal apabila anda memerlukan bahagian dengan keratan rentas yang malar, terutamanya jika profil itu kompleks. Ia cemerlang dalam pengeluaran volum sederhana hingga tinggi di mana kos awal acuan boleh dilunaskan ke atas banyak bahagian. Ia juga merupakan kaedah pilihan untuk mencipta komponen linear yang panjang.

- Pertimbangan Kos dan Volum Pengeluaran: Kos pendahuluan utama dalam penyemperitan ialah penciptaan acuan, yang boleh berkisar dari beberapa ratus hingga beribu-ribu ringgit bergantung pada kerumitannya. Ini menjadikan penyemperitan kurang ekonomik untuk larian pengeluaran yang sangat kecil dan sekali sahaja. Walau bagaimanapun, untuk volum sederhana hingga besar, kelajuan pengeluaran yang tinggi dan sisa bahan yang rendah menjadikan kos per bahagian sangat kompetitif.

Pertimbangan Reka Bentuk untuk Bahagian yang Disemperit

Untuk mendapatkan yang terbaik daripada proses penyemperitan, pereka bentuk mesti mempertimbangkan beberapa faktor utama semasa fasa pembangunan produk.

- Kerumitan Keratan Rentas: Walaupun penyemperitan boleh menghasilkan bentuk yang sangat kompleks, reka bentuk yang lebih ringkas dan lebih simetri secara amnya lebih mudah dan lebih murah untuk disemperit. Elakkan dinding yang sangat nipis, saluran yang dalam dan sempit, dan sudut tajam, yang boleh menjadi sukar untuk diisi dan boleh menyebabkan kegagalan acuan.

- Toleransi yang Boleh Dicapai: Penyemperitan boleh memegang toleransi yang agak ketat, tetapi ia tidak setepat yang boleh dicapai dengan pemesinan CNC. Toleransi standard untuk penyemperitan aluminium biasanya sekitar ±0.1mm hingga ±0.5mm, bergantung pada ciri dan saiz keseluruhan profil.

- Pemilihan Bahan: Pilihan aloi bahan (untuk logam) atau gred polimer (untuk plastik) adalah kritikal. Keputusan ini memberi kesan bukan sahaja kepada sifat bahagian akhir (kekuatan, rintangan kakisan, dll.) tetapi juga kebolehtemperitan dan kosnya.

- Keperluan Kemasan Permukaan: Bahagian yang disemperit mempunyai kemasan permukaan yang baik secara semula jadi. Walau bagaimanapun, jika kemasan estetik atau fungsian tertentu diperlukan (cth., kusam, berus, atau sangat digilap), ini harus dinyatakan.

- Rawatan Pasca-Penyemperitan: Banyak bahagian yang disemperit menjalani operasi sekunder untuk menjadi produk siap. Rawatan biasa ini termasuk:

- Pemotongan: Memotong penyemperitan panjang dengan jitu mengikut panjang akhirnya.

- Pengoksidaan Anodik (Anodizing): Proses elektrokimia untuk aluminium yang mencipta lapisan oksida yang tahan lama, tahan kakisan dan hiasan.

- Salutan Serbuk (Powder Coating): Mengaplikasikan serbuk kering yang kemudiannya diawet dengan haba untuk membentuk kemasan yang keras, pelindung dan berwarna-warni.

- Pemesinan CNC: Untuk ciri-ciri yang tidak dapat dicipta oleh acuan, seperti lubang, benang, poket dan potongan hujung yang jitu, pemesinan CNC sering digunakan sebagai proses sekunder yang penting.

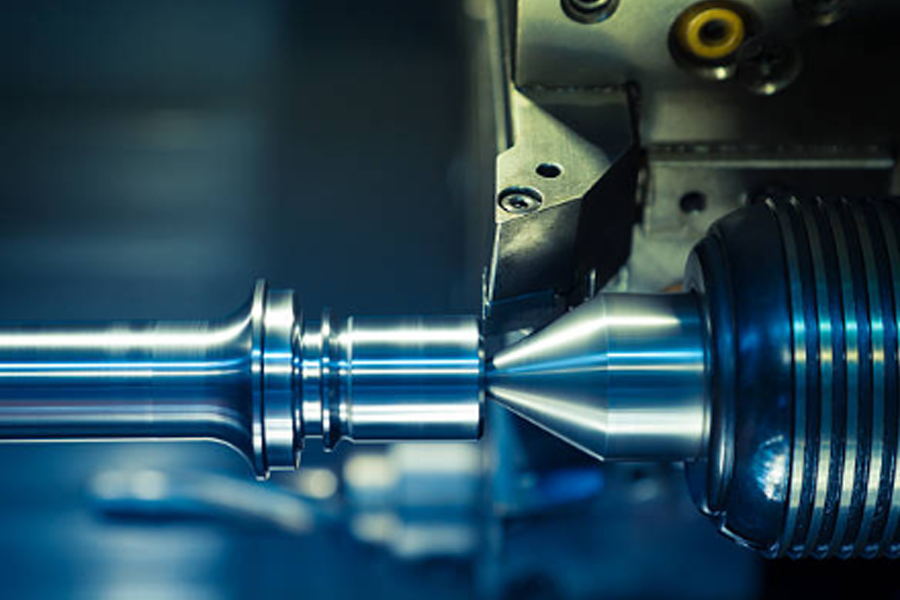

Sinergi Penyemperitan dan Pemesinan CNC

Walaupun penyemperitan adalah proses yang berkuasa untuk mencipta profil linear, gabungannya dengan pemesinan CNC (Kawalan Berangka Komputer) berketepatan yang membuka potensi penuhnya. Profil yang disemperit selalunya hanyalah titik permulaan—bentuk hampir bersih yang memerlukan penambahbaikan selanjutnya untuk menjadi komponen berfungsi. Di sinilah sinergi antara kedua-dua proses menjadi tidak ternilai. Pemesinan CNC boleh menambah ciri kompleks pada profil yang disemperit dengan ketepatan yang luar biasa, seperti:

- Penggerudian dan Penorehan: Mencipta lubang yang jitu dan benang dalaman untuk pemasangan.

- Pengilangan: Memesin poket, slot, serongan dan kontur kompleks.

- Pemotongan Berketepatan: Mencapai panjang yang sangat tepat dan hujung rencong yang melebihi keupayaan gergaji penyemperitan standard.

Dengan bermula dengan penyemperitan tersuai, pengeluar boleh mengurangkan secara drastik jumlah bahan yang perlu dimesin, menjimatkan masa, kos dan sisa bahan yang ketara berbanding dengan pemesinan bahagian yang sama dari blok stok pepejal.

Bekerjasama dengan Ares Precision untuk Keperluan Pembuatan Anda

Memahami selok-belok proses seperti penyemperitan adalah langkah pertama. Langkah seterusnya, dan yang paling kritikal, adalah bekerjasama dengan pakar pembuatan yang boleh menterjemahkan reka bentuk anda kepada komponen siap yang berkualiti tinggi. Walaupun penyemperitan menyediakan cara yang cekap untuk mencipta profil tersuai, profil ini hampir selalu memerlukan ketepatan pemesinan CNC untuk memenuhi spesifikasi akhirnya.

Di Ares Precision, kami pakar dalam menyediakan perkhidmatan pemesinan CNC yang profesional dan berkualiti tinggi di Malaysia. Kami memahami keseluruhan ekosistem pembuatan dan kerap bekerja dengan bahan yang disemperit, mengubahnya daripada profil mentah kepada bahagian siap sedia untuk pemasangan. Peralatan canggih dan pasukan kami yang berpengalaman boleh menambah ciri-ciri kritikal—lubang, benang, poket dan kemasan yang jitu—yang mengubah penyemperitan ringkas menjadi komponen yang kompleks dan berfungsi. Sama ada anda berada dalam industri automotif, elektronik, pembinaan atau barangan pengguna, kami mempunyai kepakaran untuk menghantar komponen yang memenuhi standard kualiti yang paling ketat. Jangan biarkan projek anda dihadkan oleh satu proses sahaja. Manfaatkan kuasa gabungan pembentukan bahan yang cekap dan pemesinan berketepatan. Hubungi Ares Precision hari ini untuk membincangkan projek anda yang seterusnya dan temui bagaimana perkhidmatan pemesinan CNC pakar kami boleh merealisasikan reka bentuk anda.