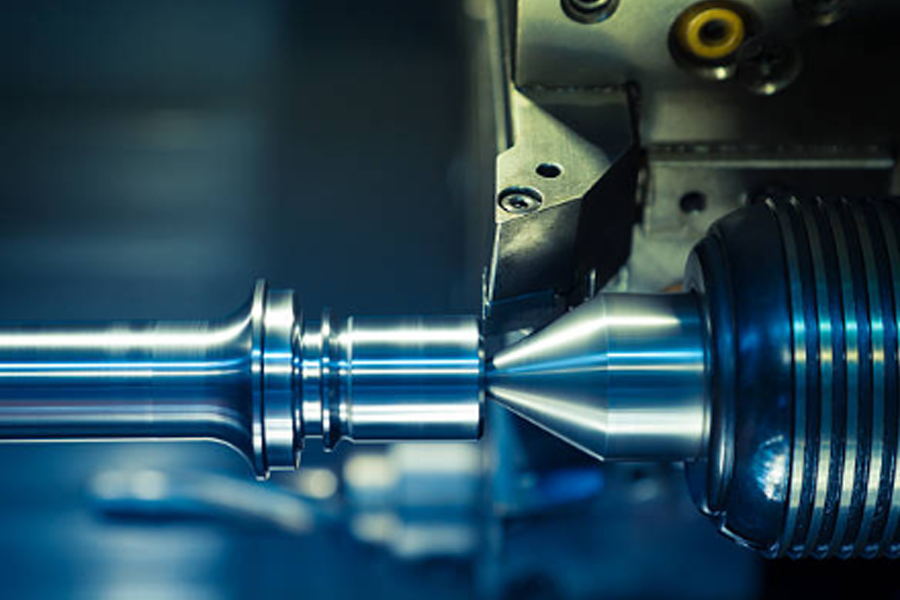

Dalam dunia pembuatan jitu (precision manufacturing), kualiti akhir sesebuah komponen ditentukan lama sebelum pemotongan pertama dibuat. Ia bermula dengan satu keputusan yang asas tetapi amat kritikal: pemilihan material. Sebagai penyedia perkhidmatan pemesinan CNC terkemuka di Malaysia, Ares Precision memahami bahawa pemilihan material adalah asas kepada kejayaan mana-mana projek kejuruteraan. Ia bukan sahaja menentukan sifat fizikal komponen anda, tetapi juga kos, prestasi, kebolehmesinan (machinability), dan tempoh masa pengeluaran.

Material yang salah boleh menyebabkan bajet terlebih, kegagalan komponen yang tidak dijangka di lapangan, dan kelewatan pengeluaran yang mengecewakan. Sebaliknya, material yang betul memastikan prestasi optimum, keberkesanan kos, dan laluan yang lancar dari reka bentuk hingga penghantaran.

Panduan komprehensif ini direka untuk pasukan perolehan, jurutera, dan pengilang. Matlamat kami adalah untuk menjelaskan proses pemilihan material, memperkasakan anda untuk membuat keputusan termaklum yang meningkatkan kualiti dan kecekapan. Kami akan meneroka logam dan plastik yang paling biasa digunakan dalam pemesinan CNC, mendalami faktor-faktor yang harus membimbing pilihan anda, dan menerangkan bagaimana bekerjasama dengan pakar seperti Ares Precision dapat melancarkan keseluruhan projek anda.

Mengapa Pemilihan Material Penting dalam Pemesinan CNC?

Memilih material adalah lebih daripada sekadar memilih bahan daripada senarai. Ia adalah keputusan strategik yang memberi kesan kepada setiap peringkat proses pembuatan dan keseluruhan kitaran hayat komponen tersebut.

Peranan Material dalam Prestasi dan Ketahanan Komponen Material adalah intipati sesebuah komponen. Sifat-sifat semula jadinya—seperti kekuatan, kekerasan, rintangan kimia, dan kestabilan terma—secara langsung menentukan bagaimana komponen itu akan berfungsi di bawah keadaan operasi yang dimaksudkan.

- Kekuatan & Kekerasan: Adakah komponen akan menahan tekanan mekanikal, hentaman, atau bebanan berulang? Keluli berkekuatan tinggi mungkin sempurna untuk pendakap struktur, manakala aluminium yang lebih lembut akan gagal.

- Ketahanan & Rintangan Haus: Bagaimanakah komponen akan bertahan dari semasa ke semasa? Untuk komponen seperti gear atau sesendal (bushing), bahan tahan haus seperti Nilon atau Delrin adalah penting untuk memastikan hayat perkhidmatan yang panjang.

- Rintangan Persekitaran: Adakah komponen akan terdedah kepada kelembapan, bahan kimia, atau suhu ekstrem? Keluli tahan karat dipilih kerana rintangan kakisannya dalam persekitaran basah, manakala PEEK digunakan dalam aplikasi dengan haba tinggi dan bahan kimia yang agresif.

Bagaimana Pilihan Material Mempengaruhi Kos, Masa Kitaran, dan Kehausan Alat Pemotong Kebolehmesinan sesuatu bahan mempunyai impak yang mendalam terhadap proses pembuatan itu sendiri. Kebolehmesinan merujuk kepada kemudahan sesuatu bahan itu boleh dipotong, digerudi, dikisar, atau dilarik sambil mengekalkan kemasan permukaan dan hayat alat pemotong yang boleh diterima.

- Kos: Bahan yang lebih keras dan lebih abrasif seperti titanium atau keluli alat (tool steel) yang dikeraskan adalah jauh lebih sukar untuk dimesin berbanding bahan “pemesinan bebas” seperti Aluminium 6061 atau Loyang C360. Kesukaran ini secara langsung diterjemahkan kepada kos yang lebih tinggi disebabkan oleh masa kitaran yang lebih lama, peningkatan kehausan alat pemotong, dan keperluan untuk jentera yang lebih teguh serta cecair pemotong khusus.

- Masa Kitaran: Bahan yang lebih lembut dan lebih mudah dimesin membolehkan kelajuan pemotongan dan kadar suapan yang lebih pantas, mengurangkan masa yang diperlukan untuk menghasilkan setiap komponen secara drastik. Masa kitaran yang lebih pendek ini menurunkan kos setiap komponen dan mempercepatkan tempoh masa penghantaran.

- Kehausan Alat Pemotong: Memesin bahan abrasif menghauskan alat pemotong dengan cepat. Kos penggantian atau pengasahan semula alat-alat ini diambil kira dalam harga akhir komponen.

Risiko Pemilihan Material yang Lemah Membuat pilihan material yang kurang optimum boleh membawa akibat serius yang melangkaui lantai pembuatan.

- Kos Lebih Tinggi: Kejuruteraan berlebihan (over-engineering) sesuatu komponen dengan material yang tidak perlu mahal atau sukar dimesin akan menaikkan bajet. Kejuruteraan bawah (under-engineering) dengan bahan yang murah tetapi tidak sesuai akan membawa kepada kegagalan dan panggilan semula produk yang memakan kos.

- Kelewatan Pengeluaran: Memilih bahan dengan kebolehmesinan yang lemah atau tempoh perolehan yang panjang boleh menjejaskan garis masa projek.

- Kegagalan Komponen yang Kritikal: Ini adalah risiko yang paling signifikan. Jika sesuatu bahan tidak dapat menangani tekanan mekanikal, terma, atau kimia dalam aplikasinya, ia boleh menyebabkan kerosakan peralatan, bahaya keselamatan, dan kerosakan besar kepada reputasi jenama anda.

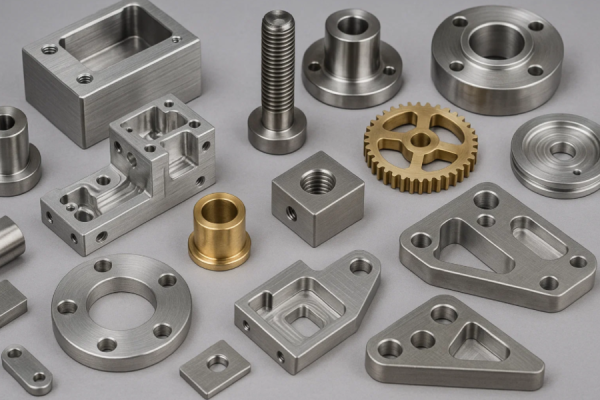

Apakah Logam Paling Biasa Digunakan dalam Pemesinan CNC?

Logam adalah pilihan utama dalam pemesinan CNC, dihargai kerana kekuatan, ketahanan, dan kekonduksian termanya. Ares Precision mempunyai pengalaman luas dalam memesin pelbagai jenis logam untuk memenuhi standard industri yang ketat di seluruh Malaysia dan antarabangsa.

Aluminium (cth., 6061, 7075) Aluminium boleh dikatakan bahan paling popular untuk pemesinan CNC. Ia menawarkan keseimbangan kekuatan, berat ringan, dan keberkesanan kos yang luar biasa.

- Sifat Utama: Ringan, nisbah kekuatan-ke-berat yang cemerlang, kekonduksian terma dan elektrik yang tinggi, rintangan kakisan semula jadi, dan kebolehmesinan yang luar biasa.

- Gred Biasa:

- Aluminium 6061: Aloi “pekerja keras”. Ia menawarkan sifat mekanikal yang baik, rintangan kakisan yang cemerlang, dan mudah dikimpal serta dianodkan. Ia adalah salah satu logam paling kos efektif dan mudah dimesin.

- Aluminium 7075: Aloi “gred aeroangkasa” berkekuatan tinggi. Ia jauh lebih kuat daripada 6061 tetapi lebih sukar untuk dikimpal dan kurang tahan kakisan. Ia dipilih apabila nisbah kekuatan-ke-berat maksimum diutamakan.

- Aplikasi Biasa: Komponen aeroangkasa, alat ganti automotif, perumah elektronik pengguna (komputer riba, telefon), lekapan (fixture), dan prototaip.

Keluli Karbon dan Aloi (cth., 1018, 4140) Keluli sinonim dengan kekuatan dan keliatan. Ia adalah bahan pilihan untuk aplikasi yang memerlukan ketahanan tinggi dan kapasiti menanggung beban pada kos yang berpatutan.

- Sifat Utama: Kekuatan tinggi, kekerasan dan ketahanan yang cemerlang, rintangan hentaman yang luar biasa, dan kos efektif. Kelemahan utamanya ialah kecenderungan untuk berkarat, memerlukan kemasan pelindung.

- Gred Biasa:

- Keluli Karbon Rendah (cth., 1018, 12L14): Lembut, mulur, dan mudah dimesin. Ia sesuai untuk komponen kegunaan am yang tidak memerlukan kekuatan tinggi. 12L14 mengandungi plumbum, menjadikannya sangat mudah untuk dimesin.

- Keluli Aloi (cth., 4140): Mengandungi unsur lain (seperti kromium dan molibdenum) yang memberikannya kekerasan dan kekuatan yang lebih tinggi berbanding keluli karbon. Ia boleh dirawat haba untuk keliatan yang lebih hebat.

- Aplikasi Biasa: Jentera perindustrian, jig dan lekapan, gear, aci (shaft), komponen struktur, dan perkakasan (tooling).

Keluli Tahan Karat (cth., 304, 316, 17-4 PH) Keluli tahan karat menawarkan kekuatan keluli dengan faedah tambahan yang kritikal iaitu rintangan kakisan dan haba, berkat kandungan kromiumnya.

- Sifat Utama: Rintangan kakisan yang cemerlang, kekuatan dan kekerasan yang baik, rintangan haba, dan permukaan yang bersih dan tidak berliang. Ia secara amnya lebih sukar untuk dimesin berbanding keluli karbon.

- Gred Biasa:

- Keluli Tahan Karat 304: Gred paling biasa, menawarkan rintangan kakisan yang cemerlang untuk aplikasi umum. Digunakan secara meluas dalam peralatan dapur dan perkakasan industri.

- Keluli Tahan Karat 316/316L: Mengandungi molibdenum, memberikannya rintangan unggul terhadap klorida (seperti air masin). Ini menjadikannya standard untuk aplikasi marin, perubatan, dan pemprosesan makanan.

- Keluli Tahan Karat 17-4 PH: Gred pengerasan mendakan (precipitation-hardening) yang boleh dirawat haba untuk mencapai kekuatan dan kekerasan yang sangat tinggi, menyaingi keluli aloi sambil mengekalkan rintangan kakisan yang baik.

- Aplikasi Biasa: Peranti perubatan dan pembedahan, peralatan pemprosesan makanan dan minuman, perkakasan marin, tangki kimia, dan lekapan seni bina mewah.

Loyang (Brass) dan Tembaga (Copper) Logam-logam merah ini dihargai kerana gabungan unik kebolehmesinan, kekonduksian, dan daya tarikan estetiknya.

- Sifat Utama:

- Loyang (cth., C360): Sering dianggap bahan yang paling mudah untuk dimesin. Ia terkenal dengan geseran rendah, rintangan kakisan yang baik, dan penampilan keemasan yang menarik.

- Tembaga (cth., C110): Dihargai terutamanya kerana kekonduksian elektrik dan terma yang hebat, kedua selepas perak. Ia lebih lembut dan lebih sukar untuk dimesin berbanding loyang.

- Aplikasi Biasa:

- Loyang: Pemasangan paip (plumbing fittings), penyambung elektrik, alat muzik, perkakasan hiasan, dan barangan pengguna.

- Tembaga: Sinki haba (heat sink), bar bas (busbar), sesentuh elektrik, pendawaian, dan gegelung aruhan berprestasi tinggi.

Titanium (cth., Gred 2, Gred 5) Titanium ialah bahan kejuruteraan premium yang terkenal kerana mempunyai nisbah kekuatan-ke-berat tertinggi berbanding mana-mana logam. Ia sekuat kebanyakan keluli tetapi hampir separuh lebih ringan.

- Sifat Utama: Nisbah kekuatan-ke-berat yang luar biasa, rintangan kakisan yang cemerlang (terutamanya terhadap air masin dan bahan kimia), dan biokeserasian (biocompatibility). Kelemahan utamanya ialah kos bahan yang tinggi dan kebolehmesinan yang sangat lemah, yang meningkatkan kos pembuatan dengan ketara.

- Gred Biasa:

- Gred 2 (Tuluen Komersial): Menawarkan rintangan kakisan yang cemerlang dan kebolehbentukan yang baik tetapi kekuatan yang lebih rendah.

- Gred 5 (Ti 6Al-4V): Aloi titanium yang paling biasa. Ia jauh lebih kuat daripada titanium tulen dan boleh dirawat haba. Ia adalah pilihan utama untuk aplikasi berprestasi tinggi.

- Aplikasi Biasa: Komponen struktur aeroangkasa (rangka pesawat, gear pendaratan), alat ganti automotif berprestasi tinggi, implan perubatan (sendi pinggul, skru tulang), dan barangan pengguna mewah.

Bagaimana Pula dengan Plastik dan Komposit?

Plastik telah menjadi amat diperlukan dalam pembuatan moden. Ia ringan, tahan karat, dan boleh menawarkan sifat unik yang tidak terdapat pada logam, selalunya pada kos yang jauh lebih rendah. Penggunaan plastik yang semakin meningkat dalam pemesinan CNC didorong oleh permintaan untuk komponen yang sensitif kos, ringan, dan berprestasi tinggi.

ABS dan Delrin (Acetal) Ini adalah dua plastik paling serba boleh dan popular untuk pemesinan CNC.

- ABS (Acrylonitrile Butadiene Styrene): Dikenali dengan keliatan, rintangan hentaman, dan kemudahan pemesinan. Ia mempunyai takat lebur yang rendah, menjadikannya sesuai untuk prototaip kegunaan am. Ia sering digunakan untuk pemeriksaan bentuk dan padanan (form-and-fit) sebelum beralih kepada bahan pengeluaran akhir.

- Terbaik untuk: Perumah (enclosure), jig, lekapan, dan prototaip mampu milik.

- Delrin (Acetal / POM): Termoplastik kejuruteraan berprestasi tinggi yang terkenal dengan kekukuhan tinggi, geseran rendah, kestabilan dimensi yang cemerlang, dan rintangan kimia yang baik. Ia merapatkan jurang antara plastik dan logam untuk aplikasi mekanikal.

- Terbaik untuk: Gear, galas (bearing), sesendal (bushing), penggelek (roller), dan komponen mekanikal jitu.

Nilon (Poliamida / PA) Nilon dihargai kerana keliatan, ketahanan, dan rintangan haus yang cemerlang. Ia sering boleh menggantikan komponen logam dalam aplikasi di mana lelasan menjadi kebimbangan.

- Sifat Utama: Ringan, kekuatan tegangan tinggi, dan rintangan unggul terhadap haus dan lelasan. Ia juga melincirkan sendiri dalam banyak kes. Ia boleh menyerap kelembapan, yang boleh menjejaskan kestabilan dimensi.

- Terbaik untuk: Pelapik haus (wear pads), sesendal, pengatur jarak (spacer), galas, dan pemandu (guide).

PEEK (Polyether Ether Ketone) PEEK ialah termoplastik berprestasi tinggi dan bersuhu tinggi yang berada di puncak piramid polimer. Ia sering digunakan dalam aplikasi di mana plastik lain akan gagal.

- Sifat Utama: Kekuatan mekanikal yang luar biasa pada suhu tinggi (penggunaan berterusan sehingga 250°C), rintangan kimia dan hidrolisis yang cemerlang, dan sifat haus yang sangat baik. Prestasinya setanding dengan sesetengah logam tetapi sangat mahal.

- Terbaik untuk: Aplikasi yang mencabar dalam industri aeroangkasa, perubatan (ia bioserasi), dan minyak & gas; komponen pam, bahagian omboh, dan penebat elektrik dalam persekitaran yang teruk.

Bagaimana Anda Menentukan Material Mana yang Terbaik untuk Komponen Anda?

Dengan pelbagai pilihan material yang tersedia, membuat pilihan yang tepat memerlukan penilaian sistematik terhadap keperluan khusus projek anda. Di Ares Precision, kami membimbing pelanggan kami melalui proses ini dengan mempertimbangkan faktor-faktor kritikal berikut:

- Keperluan Kekuatan dan Berat:

- Soalan: Apakah beban mekanikal yang akan ditanggung oleh komponen? Adakah ia komponen struktur? Adakah berat faktor kritikal (cth., dalam aeroangkasa atau robotik)?

- Keputusan: Untuk aplikasi beban tinggi, keluli aloi atau titanium mungkin diperlukan. Untuk aplikasi di mana berat menjadi satu kelemahan, aluminium atau plastik berkekuatan tinggi seperti PEEK adalah pilihan yang lebih baik.

- Rintangan Kakisan dan Persekitaran Operasi:

- Soalan: Adakah komponen akan terdedah kepada kelembapan, air masin, bahan kimia, atau kelembapan tinggi?

- Keputusan: Untuk sebarang persekitaran basah atau menghakis, keluli tahan karat (316 untuk marin/kimia), titanium, atau plastik adalah pilihan utama. Keluli standard akan memerlukan salutan pelindung untuk mengelakkan karat.

- Sifat Elektrik dan Terma:

- Soalan: Adakah komponen perlu mengalirkan atau menebat elektrik? Adakah ia perlu menguruskan haba?

- Keputusan: Tembaga adalah pilihan utama untuk kekonduksian elektrik. Aluminium sangat baik untuk kekonduksian terma (cth., sinki haba). Kebanyakan plastik, seperti PEEK dan Delrin, adalah penebat elektrik yang cemerlang.

- Kos dan Kecekapan Pengeluaran:

- Soalan: Apakah bajet sasaran bagi setiap komponen? Adakah ini larian pengeluaran volum tinggi di mana masa kitaran adalah kritikal?

- Keputusan: Untuk projek yang sensitif kos, bahan dengan kebolehmesinan tinggi seperti Aluminium 6061, Loyang C360, atau keluli karbon rendah adalah ideal. Elakkan bahan yang mahal dan sukar dimesin seperti titanium melainkan benar-benar diperlukan oleh keperluan prestasi.

- Standard Kawal Selia atau Khusus Industri:

- Soalan: Adakah komponen perlu bioserasi (perubatan), selamat untuk makanan (mematuhi FDA), atau memenuhi standard aeroangkasa (AS9100) atau automotif yang spesifik?

- Keputusan: Ini sering menentukan bahan. Implan perubatan memerlukan titanium bioserasi atau PEEK. Peralatan pemprosesan makanan memerlukan keluli tahan karat gred makanan 316 atau plastik yang mematuhi FDA.

Bagaimana Kebolehmesinan Mempengaruhi Pilihan Anda?

Kebolehmesinan adalah ukuran betapa mudahnya sesuatu bahan boleh dipotong, yang secara langsung mempengaruhi kos dan kelajuan pengeluaran.

Bagaimana Material Mempengaruhi Perkakas, Masa Kitaran, dan Tempoh Masa Penghantaran

- Kebolehmesinan Tinggi (cth., Aluminium 6061, Loyang C360):

- Perkakas: Alat pemotong standard yang lebih murah boleh digunakan. Hayat alat adalah panjang.

- Masa Kitaran: Mesin boleh berjalan pada kelajuan tinggi dan kadar suapan pantas, menghasilkan komponen dengan cepat.

- Tempoh Masa Penghantaran: Masa pengeluaran yang lebih singkat bermakna penghantaran lebih pantas.

- Kebolehmesinan Rendah (cth., Titanium, Inconel, Keluli Dikeraskan):

- Perkakas: Memerlukan alat karbida atau bersalut yang khusus dan mahal yang haus lebih cepat.

- Masa Kitaran: Mesin mesti berjalan pada kelajuan yang jauh lebih perlahan untuk mengelakkan kerosakan alat dan pemanasan melampau. Ini secara drastik meningkatkan masa untuk membuat satu komponen.

- Tempoh Masa Penghantaran: Masa pengeluaran yang lebih lama membawa kepada jadual penghantaran yang lebih panjang.

Mengapa Memilih Material yang Mudah Dimesin Boleh Mengurangkan Kos Pengeluaran Keseluruhan Hubungannya mudah: Masa adalah wang pada mesin CNC. Walaupun bahan berprestasi tinggi mempunyai kos bahan mentah yang rendah, jika ia mengambil masa tiga kali lebih lama untuk dimesin, kos komponen akhir akan jauh lebih tinggi disebabkan oleh peningkatan masa mesin, buruh, dan penggunaan perkakas.

Oleh itu, prinsip utama Reka Bentuk untuk Kebolehpabrikan (DFM) adalah untuk memilih bahan yang paling mudah dimesin yang masih memenuhi semua keperluan fungsian komponen. Di sinilah rakan kongsi pemesinan CNC yang berpengalaman dapat memberikan nilai yang sangat besar, dengan mencadangkan alternatif yang memberikan 95% prestasi pada 50% kos.

Apakah Peranan Kemasan Permukaan dan Pasca-pemprosesan?

Komponen yang baru dimesin selalunya bukanlah produk akhir. Kemasan permukaan digunakan untuk meningkatkan penampilan, meningkatkan ketahanan, meningkatkan rintangan kakisan, atau menambah sifat fungsian lain. Pilihan material anda secara langsung mempengaruhi pilihan kemasan yang tersedia.

Pilihan Kemasan Mengikut Material:

- Aluminium:

- Anodizing (Jenis II & Jenis III): Menghasilkan lapisan seramik yang keras, tahan kakisan, dan hiasan. Boleh diwarnakan dalam pelbagai warna.

- Salutan Serbuk (Powder Coating): Mengaplikasikan kemasan polimer yang tahan lasak, pelindung, dan hiasan.

- Salutan Penukaran Kromat (Alodine): Memberikan rintangan kakisan dan bertindak sebagai primer untuk cat.

- Keluli:

- Penyaduran (Zink, Nikel, Krom): Menambah lapisan korban untuk rintangan kakisan dan daya tarikan estetik.

- Oksida Hitam (Black Oxide): Salutan penukaran yang memberikan rintangan kakisan ringan dan penampilan hitam pekat.

- Salutan Serbuk & Pengecatan: Untuk warna dan perlindungan yang tahan lasak.

- Keluli Tahan Karat:

- Pempasifan (Passivation): Proses kimia yang membuang besi bebas dari permukaan, meningkatkan rintangan kakisan semula jadinya.

- Penggilapan Elektro (Electropolishing): Proses “penyaduran terbalik” yang membuang lapisan mikroskopik bahan untuk menghasilkan permukaan yang sangat licin, bersih, dan tahan kakisan.

- Semburan Manik (Bead Blasting): Menghasilkan kemasan matte atau satin yang seragam.

- Loyang & Tembaga:

- Penggilapan: Boleh digilap sehingga berkilat seperti cermin untuk tujuan hiasan.

Semasa mereka bentuk komponen anda, adalah penting untuk mengambil kira ketebalan yang akan ditambah oleh kemasan ini, terutamanya untuk komponen dengan had terima (tolerance) yang ketat.

Bagaimana Anda Boleh Mengimbangi Kos, Prestasi, dan Tempoh Masa Penghantaran?

Menguruskan pertukaran antara tiga tonggak ini adalah seni perolehan dan kejuruteraan yang berkesan. Berikut adalah beberapa strategi:

- Pertimbangkan Penggantian Material: Cabar andaian anda. Adakah komponen yang tidak kritikal benar-benar memerlukan Keluli Tahan Karat 316 yang mahal dan sukar dimesin, atau adakah Aluminium 6061 yang dianodkan sudah memadai? Bolehkah plastik berprestasi tinggi seperti Delrin menggantikan komponen loyang untuk menjimatkan berat dan kos?

- Standardkan Palet Material Anda: Apabila boleh, reka bentuk berdasarkan bahan biasa yang sedia ada seperti Aluminium 6061, Keluli Tahan Karat 304, dan Delrin. Pembekal seperti Ares Precision sering menyimpan bahan-bahan ini, mengurangkan tempoh perolehan dan kos bahan kerana pembelian pukal.

- Gunakan Prototaip untuk Pengesahan: Sebelum komited kepada larian pengeluaran besar dengan bahan mahal seperti PEEK atau titanium, cipta prototaip menggunakan bahan yang lebih murah dan serupa (cth., ABS atau Nilon) untuk mengesahkan bentuk, padanan, dan fungsi asas. Ini mengurangkan risiko pelaburan dalam bahan berkos tinggi.

- Bekerjasama dengan Pembekal yang Menyimpan Bahan Biasa: Bekerjasama dengan penyedia perkhidmatan CNC yang mengekalkan inventori logam dan plastik yang paling biasa boleh memendekkan tempoh masa penghantaran anda secara mendadak. Ia menghapuskan masa menunggu bahan mentah untuk diperolehi dan dihantar.

Bagaimana Ares Precision Boleh Membantu dalam Pemilihan Material Pemesinan CNC?

Memilih bahan yang betul adalah proses kolaboratif, dan anda tidak perlu melakukannya sendiri. Di Ares Precision, kami lebih daripada sekadar penyedia perkhidmatan pemesinan CNC di Malaysia; kami adalah rakan kongsi pembuatan anda.

- Pengalaman dengan Pelbagai Logam dan Plastik: Pasukan kami mempunyai pengalaman praktikal memesin segala-galanya daripada aluminium dan keluli biasa hinggalah bahan eksotik yang mencabar seperti titanium dan polimer berprestasi tinggi seperti PEEK. Kami tahu bagaimana bahan-bahan ini berkelakuan pada mesin dan dalam aplikasi akhirnya.

- Sokongan Kejuruteraan untuk Keputusan Kos Efektif: Pasukan kejuruteraan kami boleh menyemak reka bentuk anda dan memberikan maklum balas Reka Bentuk untuk Kebolehpabrikan (DFM) yang pakar. Kami boleh membantu anda mengenal pasti peluang untuk menggantikan bahan, melaraskan had terima, dan memperhalusi ciri-ciri untuk mengurangkan kos dan meningkatkan prestasi tanpa menjejaskan niat reka bentuk anda.

- Pemesinan dan Kemasan Dalaman: Dengan rangkaian penuh mesin pengisar dan pelarik CNC terkini, bersama dengan perkongsian mantap untuk pelbagai perkhidmatan kemasan, kami menawarkan penyelesaian sehenti yang lancar untuk prototaip dan larian pengeluaran skala penuh.

Jangan biarkan pemilihan material menjadi titik ketidakpastian dalam projek anda. Manfaatkan kepakaran kami untuk memastikan komponen anda dibuat daripada bahan yang ideal, dihantar tepat pada masanya, dan dalam lingkungan bajet.

Bersedia untuk memulakan projek anda yang seterusnya? Hubungi pasukan Ares Precision hari ini untuk perundingan percuma atau muat naik fail CAD anda ke portal selamat kami untuk menerima sebut harga tersuai.